독일 Augsburg에 위치한 Renk Test Systems GmbH(RTS)는 세계에서 가장 강력한 항공기 기어박스용 시험장비를 개발했다. 이 장비는 상업용 신형 롤스 로이스(Rolls-Royce) UltraFan 엔진에 사용될 것이다. 그 결과 97.6 메가와트(MW)의 매우 높은 장비 용량을 갖춘 고급 시스템이 탄생했다. 이 시스템에서 RDDS.NG 테스트 벤치 소프트웨어의 실시간 플랫폼인 TwinCAT 3를 사용한 PC 기반 제어는 효율적인 기어박스 테스팅 및 개발을 위한 기반을 형성한다.

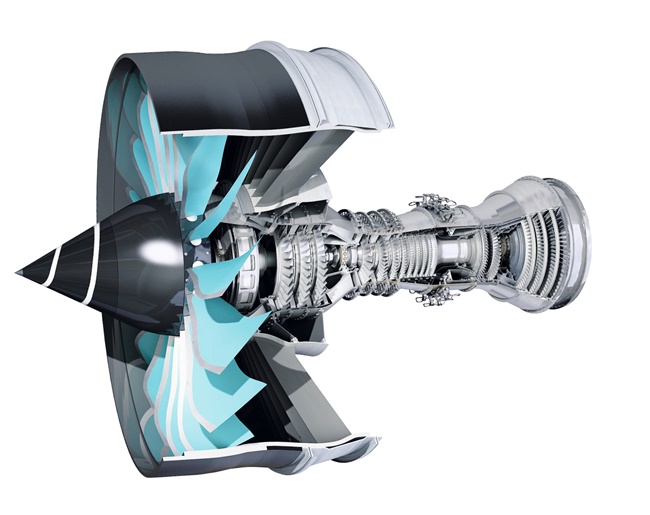

(사진. Steffen Weigelt/Rolls_Royce)

RTS는 1960년부터 기어 박스, 구동 부품 및 완성차에 대한 고품질 테스트 시스템을 개발 및 제조해왔다. 항공산업 이외에도 자동차, 상업용 차량, 철도, 풍력 및 농업 산업을 대상으로 한다. 한 가지 적용 예는 2018년에 가동된 롤스 로이스의 LPGTS(Large Power Gearbox Test Stand)이다. 롤스 로이스의 신형 UltraFan 항공기 엔진 기어 박스 개발에 사용되는 토크 시험장비로, 기존 설계보다 최대 25% 더 효율적이다.

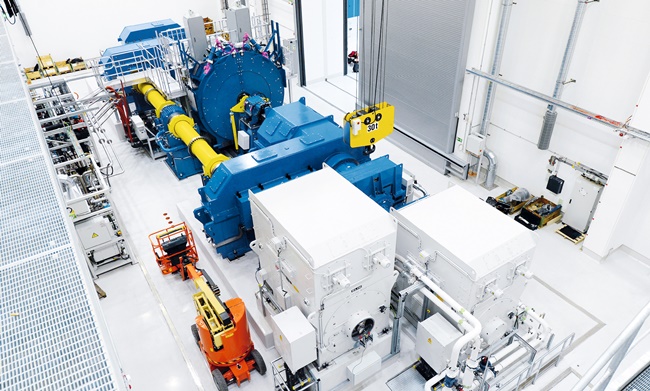

RTS의 Retrofits and Automation Technology 제품 매니저인 Michael Ruisinger는 “기어 박스는 주행 터빈의 속도를 엔진 팬으로부터 분리하여 향후 더 큰 팬 지름과 더 높은 효율을 가능하게 합니다. 길이 3m, 폭 10m, 무게 약 400t의 프로토 타입 개발을 위한 시험장비는 토크를 발생시키기 위한 기계적 클램핑 회로와 최대 속도 8,500rpm으로 구성되어 있으며, 이는 97.6㎿ 또는 약 135,000 마력의 출력에 해당합니다. 두 번째로, 자유도가 6도인 유압 부하 장치는 필요한 인장력 및 벤딩 모멘트를 제공합니다. 테스트 대상 장치는 세계에서 가장 강력한 항공기의 기어 박스이기 때문에 매우 높은 성능이 필요합니다. 동력은 소위 말하는 로드 기어 박스를 통해 생성됩니다. 이 기어 박스는 모회사인 렌크 (Renk AG)가 제조한 세계에서 가장 강력한 직선형 기어 박스입니다”라고 말한다.

복잡한 시험장비에는 유연한 자동화 필요

모듈식 시험장비는 대략 600개의 센서와 액추에이터, 6개의 유압 실린더, 13개의 유압 펌프 및 2 개의 중전압 모터를 가진 매우 복잡한 시스템이며 각각 구동력이 11㎿이다. 또한 6개의 네트워크 제어 시스템이 있다.

- 시험장비 제어, 데이터 수집 및 시각화를 위한 Renk

Dynamic Data System(RDDS.NG)

- 별도의 고속 데이터 수집 시스템

- 시험장비의 모든 측정값과 기동을 기록하는 시스템

- 모든 시스템에 대한 상위 레벨의 설정 값 전송

- 시험 중인 기어 박스의 오일 공급 장치

- 일반 건물 관리 시스템

RTS의 수석 소프트웨어 전문가인 Andreas Kohler는 다음과 같이 지적한다. “프로토 타입 개발 시험장비는 항상 수정과 적용 범위를 충분히 제공해야 합니다. 컨트롤 엔지니어링 및 시퀀스 제어를 위한 그래픽 편집기는 이러한 모든 요구사항을 유연하고 개별적으로 구현하는데 이상적입니다. 다른 요인으로는 데이터베이스로 구성된 시험장비 및 테스트 실행 구성, 클라이언트-서버 아키텍처를 통한 유연한 시스템 구조 및 사용자 정의 시각화 디스플레이 등이 있습니다. RDDS.NG는 Beckhoff의 입증된 개방형 TwinCAT 3 자동화 소프트웨어 플랫폼을 기반으로 하므로 모든 실시간 관련 작업에 안정적인 성능을 보장합니다. 이 애플리케이션에서는 Beckhoff의 PC 및 EtherCAT 기반 기술의 개방성과 성능, 특히 EtherCAT에서 제공하는 고속, 대용량 전송 거리 및 핫 커넥트 기능뿐만 아니라 수많은 다른 버스 시스템에 대한 연결 옵션의 이점을 누립니다.”

Retrofits and Automation Technology의 RTS 제품 매니저인 Michael Ruisinger 씨(왼쪽)와 세계에서 가장 강력한 직선 기어박스인 Renk의 Load Gearbox 앞에 Beckhoff Munich 사무실 영업 팀원인 Raphik Shahmirian이 참석했다. (사진. Beckhoff Automation)

PC 기반 제어의 시스템 개방성은 필수적이며 시험장비에 필요한 많은 통신 프로토콜이 그 중요성의 한 가지 예를 제공한다. 기본 필드 버스인 고속 EtherCAT 외에 다른 프로토콜에는 드라이브, 펌프 및 원격 제어용 PROFIBUS, 교정 작업용 CAN, 속도 로깅을 위한 SSI, 시간 동기화를 위한 IEEE 1588 및 컨트롤러 간의 통신을 위한 DDS가 포함된다. Michael Ruisinger는 “이는 고객의 요구 사항에 따라 맞춤형 검사 시스템을 정확하게 설정하는 동시에 기술 개발을 보다 효율적으로 하기 위해 가능한 한 표준화하는 능력에서 중요한 부분입니다. 또 다른 중요한 요소는 MATLAB/Simulink 모델을 통합하거나 TcCOM(TwinCAT Component Object Model)을 통해 C/C++ 고급 프로그래밍 언어를 사용하는 옵션입니다. 예를 들어 유압 부하 장치의 복잡한 컨트롤러 모델을 통합할 수 있으며 TwinCAT과 RDDS.NG 간의 통신을 큰 노력없이 구현할 수 있습니다”라고 말한다.

롤스 로이스의 새로운 UltraFan 항공기 엔진 단면도.(사진. Steffen Weigelt/Rolls_Royce)

TwinCAT 3 시험장비 소프트웨어의 실시간 핵심 요소

RDDS.NG는 시험장비 용으로 특별히 개발된 자동화 소프트웨어로서 기본적으로 두 가지 구성 요소로 이루어져 있다.

TwinCAT 3는 RDDS.NG로 생성된 응용 프로그램을 실시간으로 계산한다(TcCOM 모듈 및 작업).

RDDS.NG 클라이언트는 운영, 매개 변수화 및 응용 프로그램 개발을 위한 사용자 인터페이스 역할을 한다.

RDDS.NG는 롤스 로이스의 LPGTS 시험장비의 모든 세부 사항을 시각적으로 수많은 카메라를 통해 전자적으로 모니터링하고 제어할 수 있게 해준다. (사진. Steffen Weigelt/ Rolls_Royce)

전반적으로 RDDS.NG는 시각화, 측정된 데이터 로깅, 보고서 생성, DUT(device under test) 및 테스트 시퀀스 관리를 위한 자동 테스트 시퀀스 실행을 포함하여 표준화된 테스트 벤치 기능을 제공한다. Michael Ruisinger는 “모든 작업은 그래픽 편집기를 사용하여 직관적으로 만들 수 있습니다. 즉 RDDS.NG는 '프로그래밍 대신 매개 변수화'라는 철학을 일관되게 따릅니다. 이 방법으로 롤스 로이스 시험장비의 모든 운영자가 소프트웨어를 쉽게 사용할 수 있습니다. 전 세계 많은 나라에서 온 사람들이 시설에 익숙해지도록 또한 다양한 DUT 및 테스트 구성을 위한 개발 시험장비로서의 유연성을 향상시키고 테스트 결과의 품질 및 추적성을 보장합니다. 특히 PC 기반 제어에 의해 최적으로 지원되는 하드웨어 및 소프트웨어의 모듈화는 응용 프로그램의 복잡성을 마스터하기 위해 특히 중요합니다”라고 말한다.

Andreas Kohler(왼쪽), 선임 소프트웨어 자동화 전문가 및 소프트웨어 설계자 Thomas Zymara는 RTS의 RDDS.NG 테스트 벤치 소프트웨어 개발에 대한 책임이 있다. “Beckhoff 하드웨어 및 소프트웨어의 높은 안정성, 짧은 사이클 시간, TwinCAT 3의 멀티 코어 기능 및 C/C++ 및 MATLAB/Simulink 사용 옵션은 PC 기반 제어의 주요 이점이다.” (사진. Renk Test System(RTS))

롤스 로이스 테스트 센터 서버 룸에 설치된 19 인치 C5102 IPC 3대는 Intel 코어 i7 프로세서로 충분한 컴퓨팅 성능을 제공한다. (사진. Beckhoff Automation)

TwinCAT 3에는 RDDS.NG 실시간 환경으로서의 기능 외에도 Simulink 모델로 매핑된 유압로드 장치가 통합되어 있다. 또한 시험장비의 전체 I/O 레벨을 연결하고, 예를 들어 다양한 하드웨어 인터페이스를 구현할 수 있는 더 작은 PLC 프로그램을 실행한다. Andreas Kohler는 “RDDS.NG 클라이언트로 구현된 시험장비 기능은 복잡한 컴파일 작업 없이 런타임에 TwinCAT으로 전송됩니다. RDDS.NG의 실시간 부분은 TwinCAT에서 관련 작업이 있는 TcCOM 모듈로 작동합니다. TcCOM 모듈의 내용과 작업 입력 및 출력은 RDDS.NG 클라이언트의 그래픽 매개 변수화를 통해 쉽게 정의할 수 있습니다. 제어에 사용되는 Beckhoff C5102 Industrial PC(IPC)에서는 시각화 및 작동에 필요한 설정 및 실제 값이 ADS 프로토콜을 통해 모듈 간에 전송됩니다. 상위 수준 클라이언트-서버 아키텍처 내에서 실시간 프로그램과 클라이언트 간의 통신은 일반적인 네트워크 시스템을 통해 처리될 수 있는 표준 WCF(Windows Communication Framework) 프로토콜을 통해 이루어집니다”라고 말한다.

시험장비(원동기 및 중첩 드라이브)의 두 회색 중전압 모터는 각각 최대 11MW의 전력을 공급한다.(사진. Steffen Weigelt/ Rolls_Royce)

하드웨어 및 소프트웨어의 멀티 코어 기능

RTS는 롤스 로이스 시험장비의 컴퓨터 하드웨어로 3개의 19인치 C5102 IPC를 사용한다. 그 중 하나는 TwinCAT 3 및 RDDS.NG를 실시간으로 실행하는 실제 제어 컴퓨터 역할을 한다. 두 번째 IPC는 별도의 클라이언트 PC로 작동하며 세 번째 IPC는 전체 구성을 저장하는 데이터베이스 PC이다. Michael Ruisinger는 “필요한 경우 컴퓨터를 쉽게 교체할 수 있도록 3 개의 동일한 IPC를 사용합니다. 복잡한 응용 프로그램에는 높은 컴퓨팅 성능이 필요하기 때문에 C5102는 4개의 코어를 가진 Intel Core i7 프로세서를 사용합니다. 여기서 우리는 Beckhoff IPC 및 TwinCAT 3 소프트웨어의 최적의 멀티 코어 지원이 크게 도움이 됩니다. 결과적으로 PLC 기능, Simulink 컨트롤러 모델 및 RDDS.NG 응용 프로그램에 대한 작업이 각각 별도의 프로세서 코어에서 실행되므로 시스템 성능이 크게 향상됩니다”라고 말한다.