Schwartz GmbH는 해당 용광로 시스템에 최초로 Siemens의 IO-Link 통신과 같은 스위칭 장치를 사용하여 공정 엔지니어링을 더욱 정확하게 수행한다. 배선을 줄여 비용 절감에 도움이 되었다.

다양한 열처리 플랜트에서 사용되는 공정 엔지니어링은 더욱 최적화할 수 있다. 이 같은 사실은 독일의 Schwartz GmbH에서 IO-Link 지원 스위칭 장치를 사용하여 확인됐다. 이 솔루션은 이 유럽 고객의 동일한 3가지 용광로 시스템에서 처음 사용됐다. 그리고 같은 비용으로 기능 범위가 크게 확장되는 결과를 얻었다.

독일 아헨 근교 심머라스에 위치한 Schwartz GmbH는 30년간 가까이 열처리 장비를 만드는 데 힘써왔다. 이제 이 회사는 업계에서 가장 유명한 회사로 자리 잡았다. 2013년 말부터 가동되기 시작한 용광로는 최초로 대규모 IO-Link 통신의 이점을 활용하는 특수 기능을 갖추고 있다. Schwartz GmbH의 전기 엔지니어링 책임자인 Andreas Hollesch는 이렇게 설명했다. “이 기능은 상당한 배선 비용을 절약해줄 뿐만 아니라 고객에게 가치 있는 진단 옵션과 최적화된 공정 엔지니어링을 제공할 수 있도록 도와주었습니다.”

IO-Link는 향후 예방 유지보수에도 사용될 수 있기 때문에 이 진단 옵션은 지대한 영향을 미친다. 또한 큰 수고 없이도 장치를 교체할 수 있다. 하지만 프로젝트 초창기에는 공정 엔지니어링을 더욱 정확하게 모니터링하거나 스위치보드에 현대적인 디지털 장치 기술을 갖춘 자기금융 전기 솔루션을 개발하는 것이 더 큰 우선순위였다. 이에 대해 Andreas Hollesch는 매우 만족하며 이렇게 말했다. “이 일을 거의 완벽에 가깝게 해내고 있어요.”

배선 비용 절감

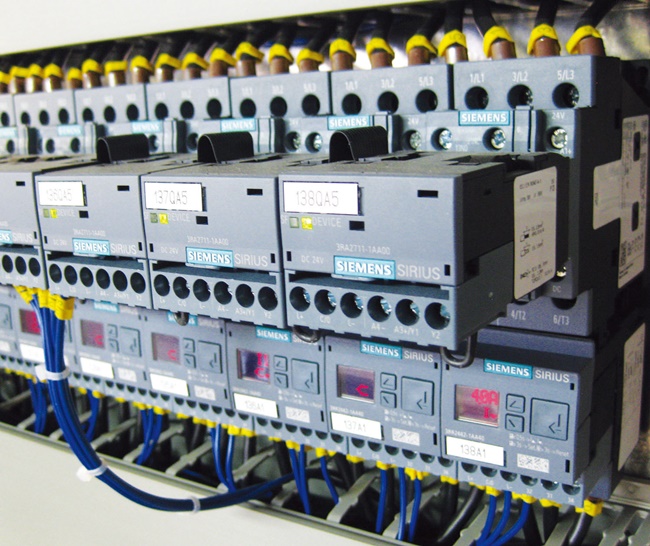

배선 비용을 크게 절감할 뿐만 아니라 스위치보드 도어의 전류계와 각 시스템 케이블의 변류기 수를 상당량 줄일 수도 있었다. 이는 용광로가 여러 개의 챔버로 이루어진 덕분이다. 각 챔버는 몇 개의 구역으로 나누어진다. 각각의 구역은 Siemens의 IO-Link 지원 전류 모니터링 릴레이를 통해 매일 모니터링 된다. 장치는 아래에서부터 전력 접촉기로 직접 연결되어 공간 및 배선 비용을 줄일 수 있다.

신호 접점만 사용 가능하던 과거와 비교해보면 이와 같은 3상전류 측정은 각 위상 결함을 즉시 감지하기 때문에 커다란 이점을 가져다준다. 이는 여기에 선택된 스타 결선 때문으로 위상 결함은 남은 위상에서 급격한 전류 증가를 초래한다. “새로운 모니터링 릴레이를 통해 즉시 등록할 수 있으며 여기에 영향을 주어 기간을 통제하고 전류 흐름을 조정할 수 있습니다.” Andreas Hollesch는 이렇게 설명했다. 또한 현대적이고 계량적인 설계가 가져오는 또 다른 흥미로운 점에 대해 이렇게 말했다. “스위치보드 도어의 개구부 수가 줄어들었습니다. 따라서 미국 배송 시 필요한 UL 조건에 따라 높은 수준의 보호 등급을 확보할 수 있습니다.”

Schwartz GmbH의 전기 엔지니어링 책임자인 Andreas Hollesch는 이렇게 설명한다. “IO-Link의 현대적인 스위칭 장치는 공정 엔지니어링에 인지할 수 있는 개선 효과를 제공하며 배선을 크게 줄여주었습니다.”

중복성을 포함한 디지털 온도 모니터링

구역의 실제 온도 제어는 반도체 릴레이를 통해 처리한다. 이 부품은 마모되지 않으며 컨트롤러를 통해 정확하게 조절할 수 있다. 따라서 공정 엔지니어링이 정확하게 측정되어 무분별하게 온도가 증가하거나 냉각되는 현상을 방지한다. Siemens의 통신 지원 온도 모니터링 릴레이는 컨트롤러와 함께 각 개별 챔버를 모니터링한다. 모니터링 릴레이와 컨트롤러 간의 통신 역시 IO-Link를 통해 처리된다. Andreas Hollesch는 이렇게 설명했다. “IO-Link 연결을 갖춘 디지털 측정 장치를 체계적으로 사용하여 중요 지점에서 중복성이 형성되었습니다. 이는 공정과 안전성 관점 모두에서 매우 큰 가치를 지닙니다.”

안전 엔지니어링의 하드웨어 배선은 Siemens 안전 릴레이를 사용해 수행된다. 개별 장치는 나란히 장착되며 백플레인 버스를 통해 접촉된다. 이 방법으로 배선 역시 줄어든다.(사진. Siemens)

안전 엔지니어링의 개별 적용

공정 안전과 함께 운영 안전 역시 높은 설치 전원 등급을 가진 시스템에서 중요한 역할을 한다. 이러한 이유로 표준 자동화에서는 안전 엔지니어링에 더 많은 관심이 집중되었다. 새로운 안전 릴레이는 전면에 배치되어 이전 솔루션의 약점을 보완한다. 지금까지 접점은 여러 장치를 나란히 연결하는 데 사용됐다. 새로운 안전 릴레이를 사용하면 이러한 문제점을 해결해준다. 이는 백플레인 버스를 통해 연결된 최대 5개의 확장 모듈을 하나의 기본 장치에 추가할 수 있기 때문이다(왼쪽의 입력용, 오른쪽의 출력용). Andreas Hollesch는 이 장비가 정말 실용적이라고 말한다.

시스템의 모든 부품에 있는 비상 정지 푸시버튼이 모니터링 되며 인클로저의 보호 도어가 전자동 시스템으로 운영된다. 또한 개별 구역 도어를 모니터링 하여 개방되었는지 또는 폐쇄되었는지 확인한다. Andreas Hollesch가 말하는 또 다른 장점으로는 인클로저 전면의 DIP 스위치를 통해 장치를 보호 상황에 맞게 개별적으로 적용할 수 있다는 점이다. Andreas Hollesch는 직접 스위칭 간 선택 및 시간 지연 기능 역시 굉장히 실용적이라고 말했다. 유연한 설계 덕분에 개별 안전 및 차단 개념을 적용할 수 있다. Andreas Hollesch는 이렇게 말했다. “안전 릴레이는 우리의 안전 개념에 아주 이상적입니다.”

IO-Link의 도움으로 공정 향상

센서와 액추에이터가 제어 수준에 통합되면 IO-Link를 통한 통신은 최상의 전제 조건을 제공한다. 이러한 이유로 독일 아헨 근교 심머라스에 위치한 Schwartz GmbH는 2013년 말 최초로 이 기술을 대규모로 일부 용광로 시스템에 적용했다.

이를 통해 배선 비용을 크게 절감하여 현대 기술 장치에 드는 부가 비용을 거의 상쇄할 수 있었다. 이는 관련 IO-Link 기능 모듈을 통해 피더에 가열 전력을 갖출 수 있었고 전류 모니터링 릴레이도 IO-Link 기능을 갖추고 있기 때문이다. 아래에서부터 커넥터를 통해 접촉기에 간단히 접촉하여 공간 및 배선 비용을 줄일 수 있다.