디지털화의 발전에도 불구하고 자동화가 소량의 배치(Batch)나 복잡한 프로세스에서 수동 워크스테이션은 필수 불가결하다. 이러한 워크스테이션은 신체적 또는 인지적 장애를 가진 사람들을 직장생활에 통합하는데 이상적이기 때문에, 장애인이 포함된 모든 노동자를 위한 보호작업장(Sheltered Workshop)인 Martinshof Werkstatt Bremen에서 선호된다. 휴먼에러의 조직적인 배제를 목적으로 하는 일본의 포카 요케(Poka Yoke: 공장 등 제조라인에 설치되는 작업 실수 방지 장치)의 원리는 미쓰비시전기의 ‘Guided Operator Solutions’과 더불어 이 지역의 유명 자동차 회사를 포함한 Martinshof의 고객에게 고품질을 보장한다.

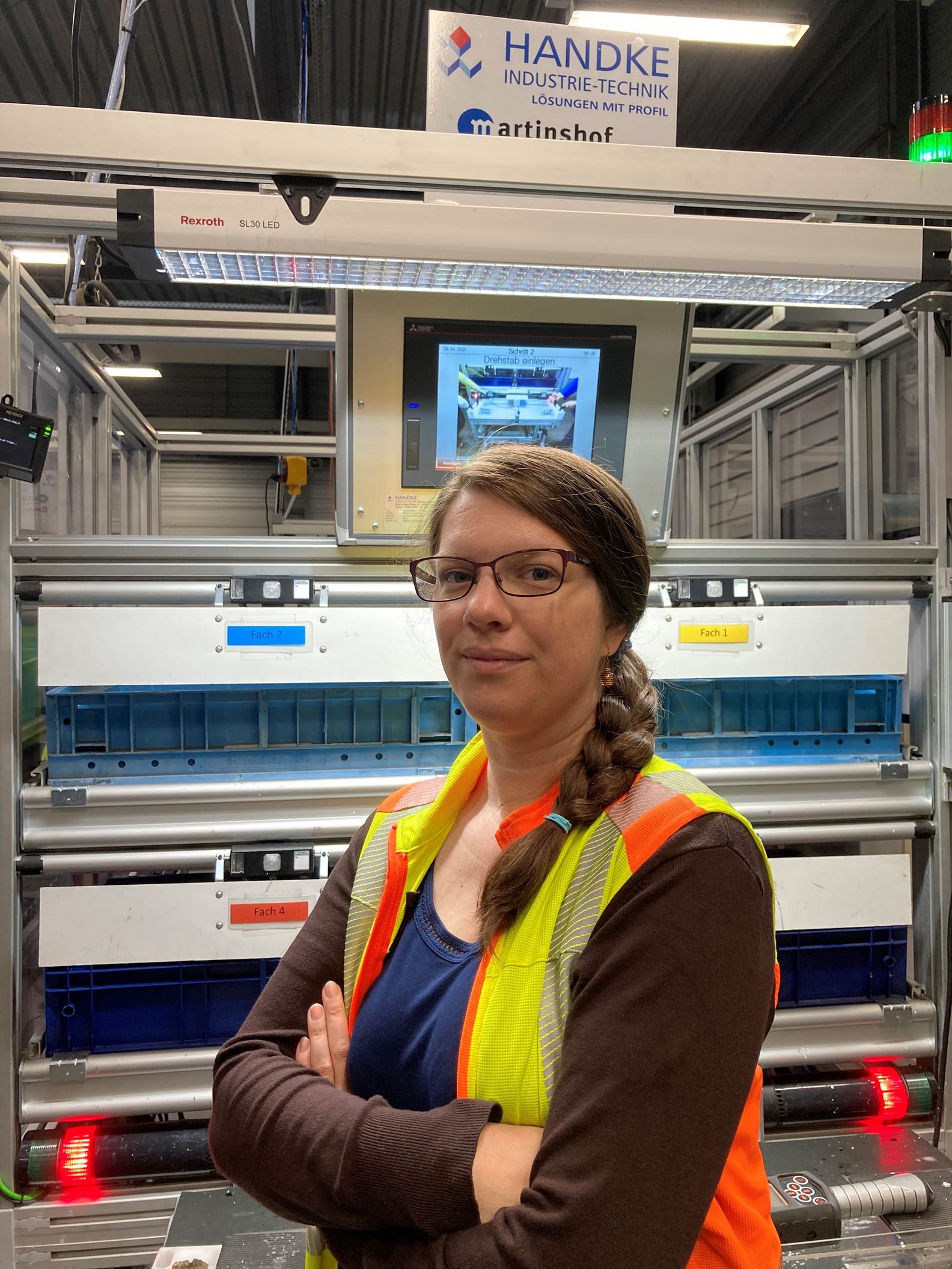

Martinshof Werkstatt사의 자동차 산업을 위한 에러 없는 수동 워크스테이션.

Martinshof Werkstatt Bremen의 생산 계획을 담당하는 Miriam Berger씨는 “Poka Yoke는 우리 직원의 역량을 강화시켰습니다.”라고 말했다.

약 2,200명의 직원이 근무하는 Werkstatt Bremen은 독일에서 가장 오래된 장애인과 비장애인을 위한 최대 작업장이며, 이와 동시에 시(市)의 최대 고용주 중 하나이기도 하다. 금속, 목공, 전기조립, 충진, 포장의 각 분야에서 수주, 수탁생산을 하고 있으며 이 이외에 자동차 업계에서 500명의 직원을 고용하고 30년 이상에 걸쳐 지역 자동차 회사에 공급하고 있다.

Handke Industry-Technik는 Werkstatt Bremen에 수동 워크스테이션을 공급해온 공급업체이자 미쓰비시전기의 프리미엄 솔루션 파트너이기도 하다. Handke Industry-Technik는 이 특별한 기회를 인식하여 미쓰비시전기와 공동으로 업무에 적합한 포카 요케 솔루션을 개발했다. 에러가 발생하지 않는 워크스테이션의 프로토타입으로 고객을 설득하고 생산라인에 설치하였는데, 2018년 5월 이후부터 자동차 부품 생산 라인에 총 4개의 동일한 제로 에러 워크스테이션이 사용되고 있다.

일관된 작업 지침서로 에러를 배제

3교대제에서는 최대 5개의 다른 토션 바(자동차 서스펜션의 부품)가 미리 조립되고 버퍼스토어로 전송되어 정확한 시간에 자동차 회사의 조립 라인으로 납품된다. 조립 시에는 매우 비슷하지만 혼동해서는 안 되는 작은 안전장치(Stabilizer)가 토션 바의 왼쪽과 오른쪽에 볼트로 고정된다.

프로세스의 개요

새로운 수동 워크스테이션은 다양한 인체공학적 요구에 대응하기 위해 유압식 높이 조정 기능을 갖춘 알루미늄 프로파일 프레임, 조명, 워크홀더로 구성되어 있다. 팔레트 케이지에 담긴 토션 바는 워크 피스 홀더에 개별적으로 배치되고 지능형 WiFi 접속 토크 렌치로 바코드를 스캔한다. 그런 다음 홀더를 잠근다.

다음 순서에서는 오른쪽의 컴포넌트가 포함된 부품상자를 연다. 부품상자에 대한 물리적인 접근 장벽은 지능형 도어 플랩 기구를 통해 제공된다. 동시에 상자 위에 있는 점등식 푸쉬버튼은 조작자에게 부품 중 하나를 꺼내고 버튼을 눌러 이를 확인할 수 있도록 표시한다 (점등됨).

그런 다음, 꺼낸 부품을 카메라 앞에서 다시 한번 확인합니다. 이로 인해 공급자로 하여금 발생할 수 있는 라벨링 오류를 확실히 검출하여 조립오류를 방지하고, 카메라에서 해제한 후 부품을 설치할 수 있다.

다음에는 센서를 삽입하여 추가 체크를 한다. 이 체크가 OK인 경우에만 토크렌치를 사용할 수 있고 볼트가 체결된 조인트를 정확히 100Nm까지 조일 수 있다. 두 번째 부품상자를 열기 전에 각 단계를 실행하고 체결 토크가 정확해야 하기 때문에 이 프로세스를 왼쪽에서 반복할 수 있다. 모든 순서가 정상적으로 완료되면 홀더는 완성된 워크를 해제하고 버퍼스토어로 전송한다.

On-site Technology와 시각화의 통합

미쓰비시전기 독일의 모듈형 PLC/소프트웨어 수석 프로덕트 매니저인 Nils Knepper씨는 “이 프로젝트의 주요 과제는 기존의 테크놀로지를 에러가 없는 새로운 워크스테이션에 통합시키는 것입니다. 그러나 당사 포카 요케 컨트롤러의 인터페이스 기능 덕분에 이것은 문제가 되지 않았습니다.”라고 말했다. MELSEC iQ-F 시리즈 PLC는 현장의 작은 제어 캐비넷에 설치되어 있으며, 피킹 및 조립 시퀀스를 제어하는 솔루션의 지능적이고 개별 설정이 가능하며 확장이 가능한 심장부다.

시스템은 미쓰비시전기 자체의 부품이외에 도 타사의 센서 및 액추에이터에도 대응할 수 있다. 이 경우, 디지털 토크렌치와 공업용 화상 처리 시스템이 포함되어 있다. 바코드 프린터의 접속이 곧 실현될 예정이며 기존의 인터페이스를 통해 PLC에 쉽게 접속할 수 있다.

“사용자 인터페이스 설계 시 당사는 매우 유연하게 모든 요건을 고려하였습니다. 사원의 많은 분들이 글자를 잘 읽지 못하기 때문에 얼굴표정의 이모티콘 등의 기호를 사용했습니다."라고 밀리엄 버거는 설명합니다. "포카 요케 워크스테이션은 프로세스의 신뢰성은 물론, 지금까지의 상황과는 달리 모든 직원이 실제로 작업을 할 수 있기 때문에 당사에게는 아주 큰 장점입니다.” 이것을 지원하는 비주얼화 툴로는 10인치의 터치스크린 단말기를 백그라운드로 하여 포카 요케 컨트롤러에 접속한다.

Handke와 미쓰비시전기의 하드웨어 및 소프트웨어 솔루션은 심플한 확장성, 편리한 설정, 프로그래밍과 시운전 및 포괄적인 접속 가능성(MES - ERP 포함)을 제공한다. 그리고 에러로부터 자유로워지고 기술상의 가능성이 실현되면 Werkstatt Bremen은 조립이 완료된 부품을 ‘시간 내에’ 직접 자동차 제조사로 출하할 수 있도록 버퍼스토어의 필요 여부를 조사한다.

Poka Yoke 덕분에 디지털 토크렌치와 같은 기존 기술을 오류없이 프로세스에 쉽게 통합할 수 있다.

또 다른 장점은 그림을 사용하여 지침을 제공할 수 있다는 것이다. 이는 특히 읽기 또는 쓰기 장애가 있는 근조자에게 도움이 된다.

개별화를 위한 폭넓은 컴포넌트

Handke Industry-Technik의 매니징 디렉터인 Andreas Kebbel씨는 “에러 방지의 필요성은 생산 과정과 조립 과정 모두에 존재합니다. 가장 중요한 것은 그 과정 속에서 일하는 사람들의 요구와 프로세스의 요건에 신속하고 유연하게 적응하는 것입니다.”라고 말했다.

이를 위해 미쓰비시전기와 Handke는 작업자 지침용의 다양한 컴포넌트와 인터페이스를 갖춘 모듈러 시스템을 통해 솔루션을 제공하고 있다. 이외에도 부품을 올바르게 선택하기 위한 기구로, 광 배리어, 광 픽업 버튼(또는 pick-to-voice), 바코드 스캐너 및 스트로크 스위치가 있는 독자적인 pick-to-door 장치가 있다. 또한, 토크와 각도 검출 기능이 있는 전동 드라이버 등의 감시장치, 시각 시스템 및 로봇이 통합된 기계가 있다. Mitsubishi Electric사의 GOT 2000 시리즈인 HMI(Human Machine Interfaces)는 각각의 프로세스 스텝을 표시하거나 포카 요케 컨트롤러에 직접 접속하거나 텍스트, 그래픽 심볼, 애니메이션, 증강현실에 이르기까지 다양한 표시 요건을 충족하기 위해 사용된다. 요건에 맞추어 최신 세대의 iQ-R 또는 iQ-F PLC를 가이드가 장착된 제조 솔루션의 컨트롤러로 사용할 수 있니다. 미쓰비시전기의 작업자 원 솔루션은 생산 시스템에 통합할 수 있으며 워크스테이션을 네트워크화 하여 리소스를 실시간으로 제어 및 감시할 수 있다.

밀리엄 버거 씨는 “Werkstatt Bremen이 제로 에러를 보증하고 스케줄을 만족할 수 있는, 업계의 믿을 수 있는 서플라이어로 자리매김하는 데에 있어서 새로운 워크스테이션은 큰 도움이 됩니다.”라고 말한다. Bremen의 성과와 관련된 뉴스는 이미 널리 알려졌다. Andreas Kebbel씨에 의하면 다양한 직원들이 근무하는 전국의 작업장으로부터 문의가 쇄도하고 있다고 한다.