한국지멘스 부스 전경. 방문객들이 SIMTOS 2022 지멘스 부스에서 QR 부스 투어 이벤트 참여를 기다리고 있다.

전 세계 제조자동화 기술을 주도하고 있는 지멘스(Siemens)가 자사의 강점 중 하나인 디지털 트윈 기술을 기반으로, 공작기계 업계의 디지털 트윈 트렌드를 선도하고 있다.

한국지멘스 디지털 인더스트리는 5월 23일부터 27일까지 일산 킨텍스에서 개최된 ‘SIMTOS 2022’에 참가해, 소프트웨어를 통한 가상공간에서 장비 제작, 사전 충돌감지, 제품 가공 완료 시간(CT)까지 정확히 예측할 수 있는 디지털화(Digitalization)를 위한 솔루션 제품을 선보이는 한편, 하이엔드급 CNC 시스템인 ‘SINUMERIK ONE’과 관련된 모든 하드웨어와 소프트웨어를 국내에서 처음으로 공개했다.

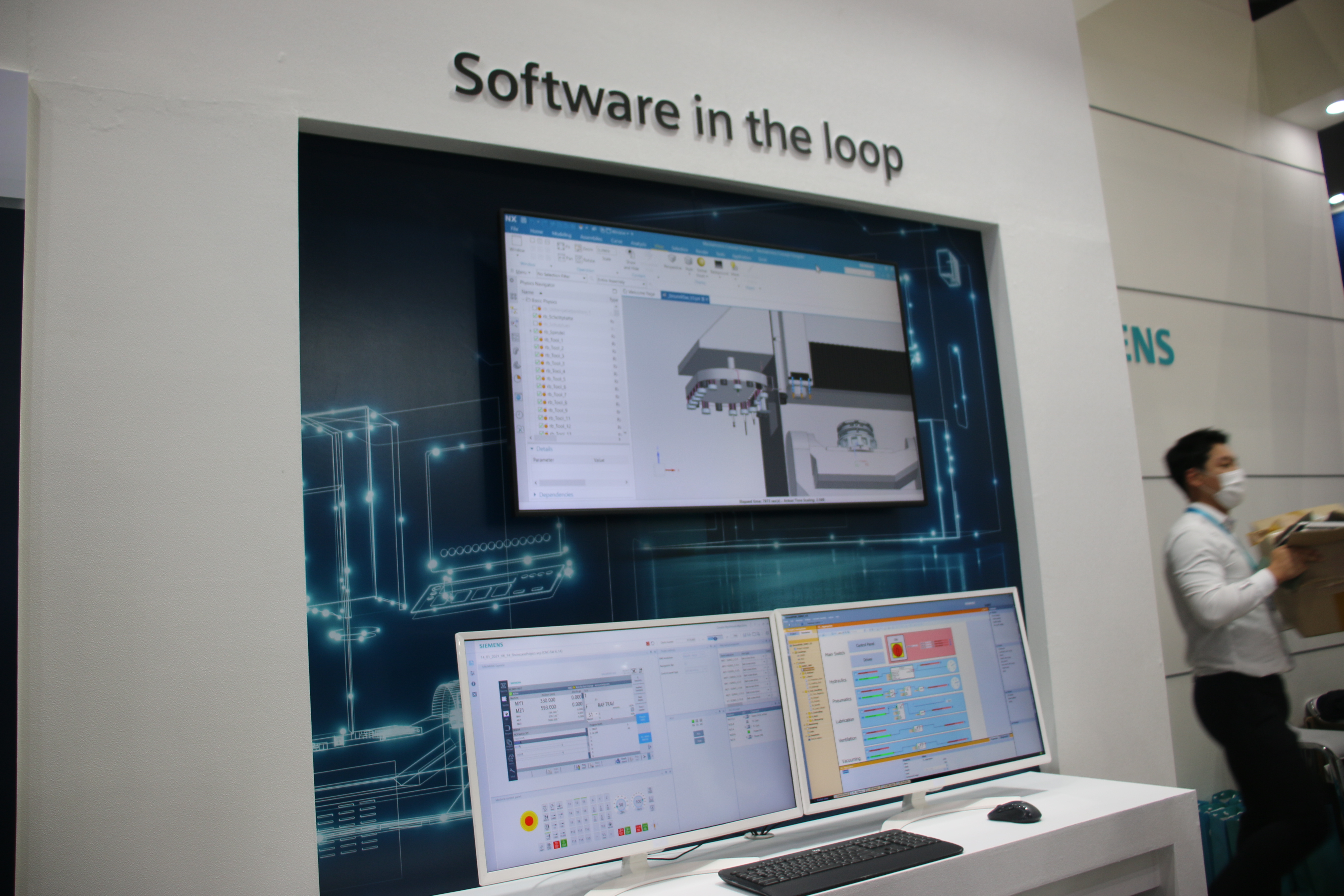

특히, 하드웨어와 소프트웨어의 구성으로 디지털 트윈을 실현할 수 있는 ‘Hardware in the Loop(HiL)’와 순수 소프트웨어만으로 실현할 수 있는 ‘Software in the Loop(SiL)’이라는 두가지 콘셉트로 디지털 트윈을 시연하면서, 소프트웨어 중심으로 전개되어 나가고 있는 제조업계의 기술 트렌드를 보여준 것이 주목할 만한 대목이었다.

또 한 가지 관전 포인트는 ‘SINUMERIK ONE’이다. ‘SINUMERIK ONE’은 디지털 전환을 위한 디지털 네이티브 CNC 시스템으로서, 글로벌 시장에서는 지난 2019년에 소개가 되면서 공작기계 업계의 패러다임 전환을 주도하고 있다.

한국지멘스는 전시부스를 장비제조자 그리고 장비사용자, 디지털 트윈의 3가지 영역으로 구성하고, 이 3개 영역에서 과거 5단계로 설명했던 디지털화의 단계를 Design(설계)à Realize(현실화)à Optimize(최적화)의 3단계로 단순화하여 디지털화 솔루션을 전개해 나가고 있다.

김지완 지멘스 디지털 인더스트리 모션컨트롤 공작기계사업부 차장이 프레스 투어를 진행하고 있다.

Ⅰ. 장비제조자 영역

장비제조자 구역에서는 장비를 디자인을 하고, 시스템과 콤포넌트를 통해 장비를 만들고, 만들어진 장비를 최적화하는 3단계를 순서대로 보여줬다.

하드웨어가 없이 순수 소프트웨어를 통해 가상 시운전을 가능하게 하는 CMVM

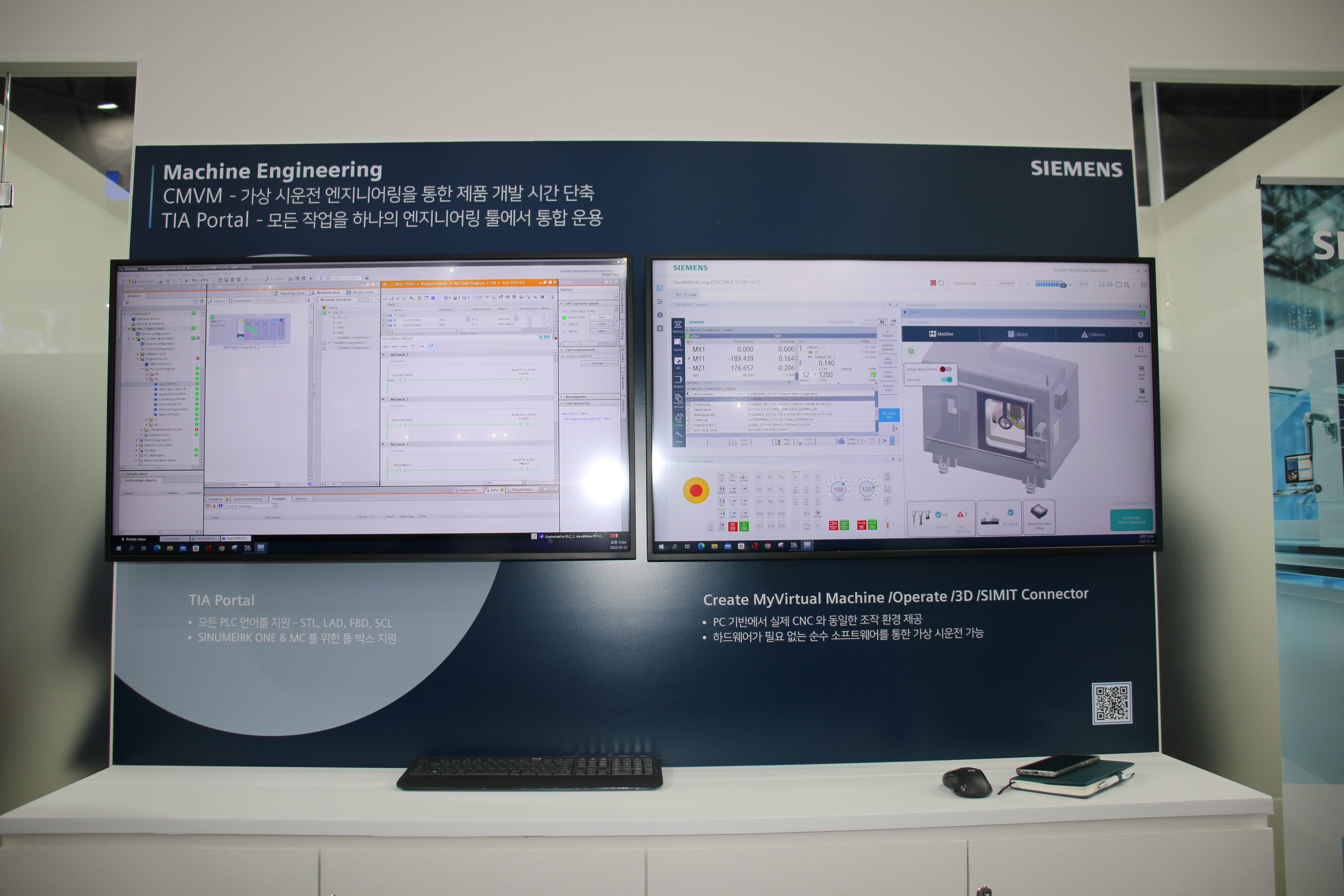

Design(설계) 단계의 핵심은 Create MyVirtual Machine(이하 CMVM)이라는 소프트웨어로, 이 소프트웨어 툴을 사용하게 되면 가상 시운전과 엔지니어링을 통해 제품개발시간을 단축하고, 모든 작업을 TIA Portal이라는 하나의 엔지니어링 툴에서 통합 운영할 수 있다.

행사 진행을 담당한 한국지멘스 디지털 인더스트리 김지완 차장은 “장비제조자는 항상 어떻게 하면 장비를 빠르게 개발하고 출시할 것인가에 대해 많은 고민을 하는데, 소프트웨어로 가상시운전과 엔지니어링이 불가능했던 과거에는 하드웨어로 장비를 만들고, 그 과정에서 발생하는 시간적, 공간적, 비용적인 제약이 있어 새로운 제품 출시에 대한 어려움과 여러 제작 과정들이 있는데, CMVM 이라는 소프트웨어 툴을 통해서 설계와 시운전 등 모든 걸 사전에 검증할 수 있기 때문에, 장비제조자들의 이런 어려움들을 해결할 수 있다.”고 설명했다.

CMVM을 사용해 가상 시운전 엔지니어링으로 제품개발시간을 단축하고, 모든 작업을 TIA Portal이라는 하나의 엔지니어링 툴에서 통합 운영한다.

CMVM은 기본버전인 Operate(오퍼레이트)와 3D 버전이 있으며, 장비의 기구, 전장, 제어적인적인 요소까지 연결하기 위해 NX Mechatronics Concept Designer(이하 NX MCD)라는 툴을 사용하게 되는데, 이를 통해서 사용할 때는 Create MyVirtual Machine/SIMIT Connector(시밋 커넥터) 라는 제품이 필요하다.

여기서 주목할 대목은 이 모든 것이 PC 기반의 툴이라는 점이다. 즉, PC 기반에서 실제 CNC와 동일한 조작환경을 제공하며, 하드웨어가 필요 없는 순수 소프트웨어를 통한 가상 시운전이 가능하다. 따라서 사무실에 앉아서 장비를 만들고, 테스트할 수 있으며, 실제 장비를 만들 때 시스템 에러를 줄이고 시간을 단축할 수 있다. 이런 기술은 국내에서는 시작하는 단계지만, 유럽에서는 수년 전에 소개가 되어 이미 많은 레퍼런스가 있다.

SINUMERIK ONE은 지멘스의 S7-1500 PLC를 사용하며, 지멘스의 통합 엔지니어링 툴인 TIA Poral은 STL이나 래더, SCL 등 모든 PLC 언어를 지원하고 있고, SINUMERIK과 같은 하드웨어 및 CMVM과 같은 소프트웨어의 완벽한 통합을 가능하게 하기 때문에, 이런 툴을 통해서 현장에서 장비를 직접 만들지 않고 사무실에서 소프트웨어를 통해 사전검증이 가능하다.

다음은 디자인 다음 단계인 Realize (현실화) 단계. 그동안 SINUMERIK 840D sl 시리즈가 지멘스의 하이엔드급 주력 모델이었는데, 현재 SINUMERIK ONE으로 전환이 되고 있다.

SINUMERIK 제품군은 엔트리 레벨(808D), 미드레인지 레벨(828D), 하이엔드 레벨(840D sl)이 있는데, 하이엔드급 제품인 840Dsl은 SINUMERIK ONE으로 업그레이드가 되고 있고, SINUMERIK ONE의 버추얼 부분은 CMVM이 담당하게 된다.

SINUMERIK ONE은 기존 버전에 비해 NC 성능이 최대 50% 향상되어 장비의 생산성을 높일 수 있다. SINUMERIK ONE은 디지털 CNC로의 활용이 가능하므로, 장비 개발에서의 활용은 물론, 실제 장비와 동일한 환경에서 판매자 및 사용자 교육이 가능하다는 것이 장점이다. 또한 장비제조사 관점에서 디지털 트윈 장비를 판매하는 새로운 비즈니스 모델을 창출할 수 있다는 점에서도 이점이 될 수 있다.

엣지컴퓨팅을 활용해 빅데이터를 처리하고 생산성을 향상시키는 SINUMERIK Edge

다음은 Realize (현실화) 이후, 만들어진 장비를 어떻게 최적화할 것인가 하는 Optimize(최적화) 단계다.

최적화 단계에서는 엣지컴퓨팅을 활용한 엣지박스인 ‘SINUMERIK Edge’가 소개됐다.

SINUMERIK Edge는 SINUMERIK ONE과 통신으로 연결이 되어있고, 가공하면서 발생하는 많은 생산 데이터를 별도로 수집하고 처리함으로써, NC에 부하가 걸리지 않기 때문에, 장비의 부하나 퍼포먼스에 전혀 영향을 미치지 않아 생산성을 향상시킨다. 지멘스에서는 엣지기술을 향후 모든 산업현장에서 주력이 될 기술로 보고 있다.

공작기계를 위한 인더스트리얼 엣지 어플리케이션으로 Protect MyMachine /3D Twin, Analyze MyMachine/Condition, Analyze MyWorkpiece/Capture, Analyze MyWorkpiece /Tool Check. Analyzing MyMachining /Trochoidal 등이 소개가 됐다. 이런 어플리케이션들은 지멘스의 클라우드 플랫폼인 마인드스피어(MindSphere)에 연결돼서 새로운 버전이 나오면 자동으로 업데이트 되고, 새로운 어플리케이션이 나오면 마인드스피어 클라우드 서비스를 통해서 설치하게 된다. 이 모든 것들은 장비를 빠르게 만들고, 장비를 최적화하여, 고객들에게 이득을 제공할 수 있다.

SINUMERIK Edge-엣지컴퓨팅을 활용한 빅데이터 처리 및 생산성 향상

Ⅱ. 장비사용자 영역

장비사용자 영역 역시, 장비제조자 영역과 마찬가지로 Design(설계)à Realize(현실화)à Optimize(최적화)라는 3단계를 통해 디지털화 솔루션을 제공한다.

한국지멘스 이병찬 차장은 “가장 중요한 건 데이터다. 데이터를 어떻게 만들고 얻을 것인가, 어떻게 활용할 것인가가 디지털 트윈의 핵심인데, 사용자들도 장비제조자와 마찬가지로 디자인하고 제품을 만들게 된다(현실화). 디자인을 현실화하기 위해서는 데이터가 발생하게 되는데, 이 데이터를 가상환경을 통해서 어떻게 피드백해서 최적화할 것인가와 최적화를 거쳐서 어떻게 생산성을 향상시킬 것인가하는 것이 핵심이다.”라며 “앞으로 가공 준비 단계에서 가상장비의 활용성이 더욱 확대될 것이다.”라고 피력했다.

앞으로는 현장과 프로그램 엔지니어의 경계가 확실히 구분될 것이라는 것이 지멘스의 설명이다. 사용자가 가상장비를 가지고 셋업하고, 사전에 시뮬레이션해서, 가장 최적화된 프로그램을 현장으로 내리면 자동화에서 운영이 되는데, 이 부분에서 효율이 훨씬 올라간다. 실제 장비에 있는 NC와 가상 NC가 동일하기 때문이다. 즉, 장비뿐만 아니라 CNC 환경까지도 디지털 트윈이 된다는 의미로, 현장에 있는 장비의 CNC와 가상 CNC의 파라미터 하나하나가 모두 동일하다. 따라서 사이클타임과 프로그램 검증에서는 더 정확할 수밖에 없다. 여기에 사용되는 프로그램이 Run MyVirtual Machine (이하 RMVM) 이다. 앞으로는 장비제조자가 장비를 만들면, 사용자는 RMVM 라이선스를 구매해서 사용을 하게 된다.

생산준비와 최적화에 사용되는 RMVM과 가공 프로세스 최적화를 통해 품질을 향상시키는 AMW /Toolpath

충돌감지를 통해 기계를 보호하고 다운타임을 방지하는 Protect MyMachine/3D Twin

프로그램이 검증되면 현장으로 내려서 가공을 하게 되는데, 아무리 오피스에서 프로그램을 최적화해서 내렸더라도 오피스와 현장의 환경이 다르기 때문에, 가공하다 충돌이 발생할 수 있다. 공작물과 충돌하게 되면 처음부터 다시 시작해야 되고, 공작물 자체가 비싼 소재일 경우 막대한 손실이 발생한다. 따라서 현장에서 충돌이 일어날 것 같으면 사전에 감지해서 아예 장비를 멈추게 해서 충돌을 방지해야 한다. 이를 위해 장비에 엣지컴퓨팅을 탑재시켜 실시간으로 데이터를 수집하여 충돌이 일어날 것 같으면 미리 감지해 장비를 멈추게 한다. 이때 사용되는 어플리케이션이 ‘Protect MyMachine/3D Twin’이다. 이는 충돌감지를 통해 장비를 보호하고 다운타임을 방지함으로써, 장비의 가용성을 증가시킨다. 지멘스에서는 앞으로 이 기술은 사전 준비단계의 디지털 트윈과 함께 장비사용자 관점에서 궁극적으로 필요하고 더 발전되어야 하는 기술이라고 보고 있다.

Protect MyMachine/3D Twin. 충돌감지를 통한 장비보호 및 다운타임 방지를 한다.

Realize(현실화) 단계에서 가공이 이루어지고, 그다음은 가공의 최적화 단계다. Optimize MyMachining/Adaptive Control(이하 OMM/AC)은 가공을 최적화하는 기능이다. 이전에 가공했던 것의 속도나 부하를 학습하여 자동으로 피드 속도를 조절하는데 이는 가공시간을 줄여주고, 또한 부하가 많은 경우 피드 속도를 조금 천천히 함으로써 공구 파손을 방지할 수 있다. 이 과정에 있어서 별도의 하드웨어는 불필요하며, 추출되어 나온 데이터를 가지고 피드 속도를 최적화하여 가공시간을 줄이는 과정, 즉 최적화 과정을 마지막 단계인 Optimize(최적화) 단계에서 보여줬다.

별도의 하드웨어 없이 OMM/AC를 통해 속도나 부하를 감지하여 자동으로 피드 속도를 조절하여 가공 프로세스를 최적화한다. 해당 어플리케이션을 적용하지 않았을 때(왼쪽)와 적용했을 때(오른쪽)의 결과치를 비교해 보면, 가공시간이 거의 20% 단축되었음을 볼 수 있었다.

마지막으로 가공 최적화와 관련해서 Analyze MyWorkpiece/Toolpath라는 어플리케이션이 소개됐다.

가상과 실제 데이터를 기반으로 공구경로를 분석하고 시각화하는 어플리케이션으로, 하나의 프로젝트에서 여러 프로그램과의 손쉬운 비교가 가능하다.

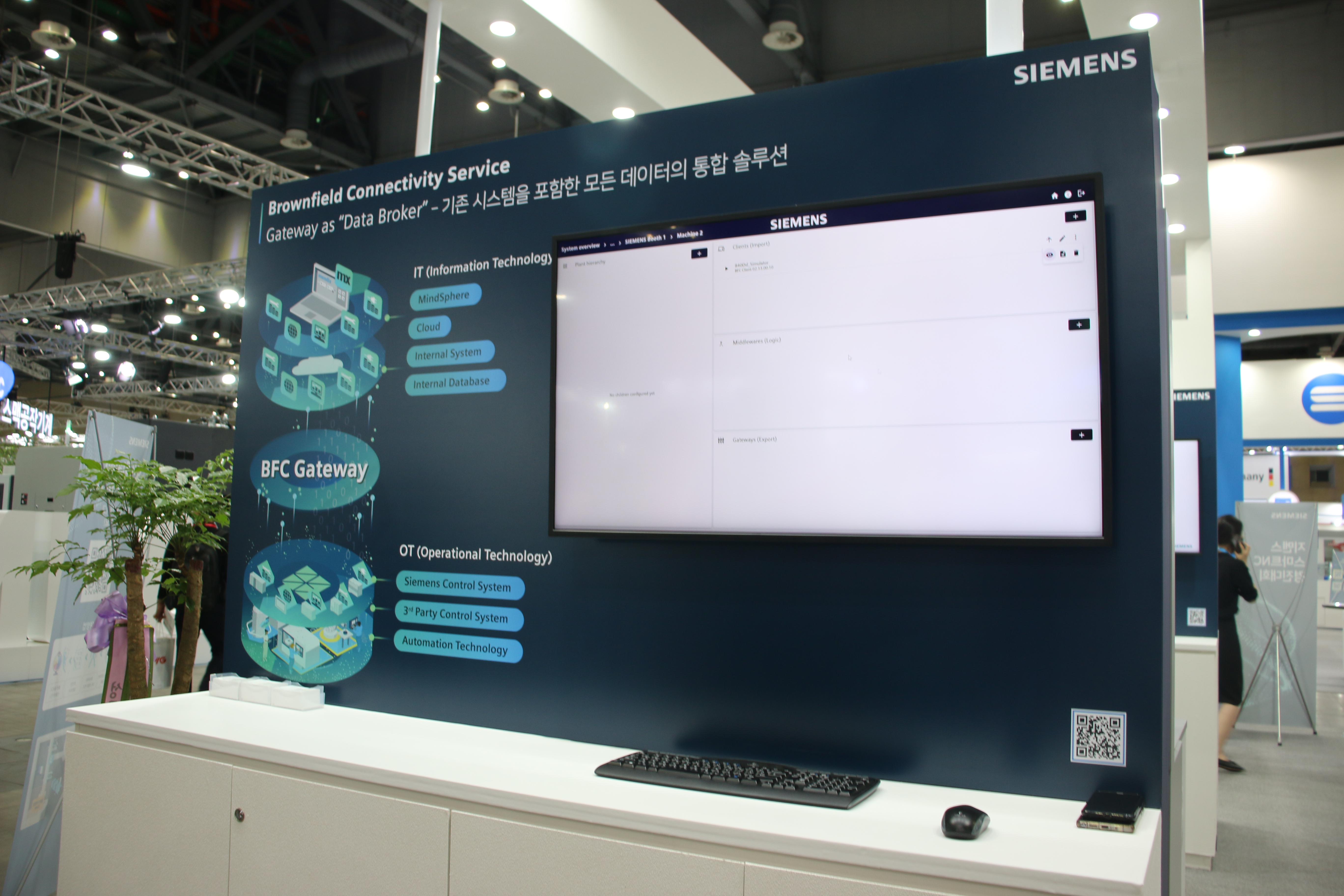

Brownfield Connectivity Service를 통해 기존 시스템을 포함한 모든 데이터를 통합한다.

한편, 현장에 있는 장비들의 데이터를 올려줘야 되는데, 데이터는 컨트롤러가 가지고 있다. 장비의 CNC가 데이터를 많이 확보해야 되고 잘 올려줘야 되는데, 현장에 가보면 다양한 컨트롤러 및 노후화된 시스템이 많기 때문에, 이런 데이터들을 어떻게 올릴 것인가가 과제다.

이병찬 차장은 “노후화된 컨트롤러에 기준을 맞추게 될 경우 데이터의 한계로 인해 고도화된 스마트 공장을 실현함에 있어 한계에 직면하게 된다. 따라서 정확한 기준을 가지고 시스템을 업그레이드해주는 것이 필요하다”며 “그러나 공장 규모에 따라 상황이 다르기 때문에 전문가의 컨설팅을 통하여 진단하는 것이 현명한 방법이다. 결국, 공작기계 데이터를 CNC 컨트롤러를 통하여 수집되어야 하는데, 현장에서의 다양한 컨트롤러 환경을 지멘스에서는 Brownfield Connectivity Service(브라운 필드 커넥티비티)를 통해 연결성을 확보해주는 서비스를 제공하고 있다. 즉, 지멘스는 현장에 있는 CNC 장비들의 데이터를 연결해주는 서비스까지 같이 하고 있다.”라고 설명했다. 밑단에 있는 컨트롤러의 데이터를 열어주고, 기계 데이터를 엣지를 통해 상위로 올려주고, 상위에서 분석을 해서 피드백하는 과정을 전체적으로 심리스하게 지원을 하고 있다.

SINUMERIK 828D 소프트웨어 버전 4.9, 네트워크 드라이브 옵션을 기본으로 포함하며 가공시간 향상 및 공구 보호를 위한 OMM /AC 어플리케이션을 별도의 하드웨어 없이 지원

SINUMERIK 828D는 일반 범용기에 많이 쓰이고 있는 CNC 시스템으로, 최근 소프트웨어 버전 4.9가 새롭게 출시되면서 여러 가지 기능이 추가가 됐다. 또 SINUMEIK 828D 패키지에 사용할 수 있도록 1FK2 및 1FT2, 1PH3 등의 모터가 미드레인지에 장비에 맞게 새롭게 출시가 됐다.

기존에는 네트워크 드라이브 기능이 옵션이었지만, 버전 4.9에서는 이 기능이 기본으로 포함되어 있다. 그리고 부하감지를 통한 자동 피드 속도 조절 기능을 구현하기 위해 과거에는 DAQC 모듈이라는 별도의 하드웨어가 필요했는데, 버전 4.9 가 나오면서 OMM /AC 어플리케이션이 소프트웨어적으로 구현이 됐다. 따라서 별도의 추가적인 하드웨어 구매 또는 설치나 별도의 시운전 없이 라이선스만 구매하면, 이 기능을 사용할 수 있다. 지멘스는 실제 테스트 결과 사이클타임이 21% 줄었다고 밝혔다(이는 지멘스 교육센터에서 테스트한 결과로, 가공물 그리고 장비, 가공 형태에 따라 달라질 수 있음).

SINUMERIK 828D의 새로운 소프트웨어 버전 4.9가 출시되면서, OMM/AC 어플리케이션이 소프트웨어적으로 구현이 됐다.

다음은 장비제조자 영역의 2단계에 해당하는 시스템 & 컴포넌트에 대한 소개가 이어졌다.

SINUMERIK ONE의 라인업은 PPU1740 그리고 NCU1740/1750/1760 총 네 가지로, 특히 NCU1740은 최근에 국내에서 처음으로 수입된 제품을 전시했다. NCU1740은 하이엔드급에서 가격적인 면이나 성능적인 면에서 경제형 모델이라고 할 수 있다. 제품 사이즈도 콤팩트하고, 쿨링팬도 없다. PPU1740은 화면 모니터와 컨트롤러가 결합되어 있는 콤팩트한 판넬베이스 컨트롤러다.

SINUMERIK ONE 라인업

Ⅲ. 디지털 트윈 영역

한편, 장비제조자 영역에서의 1단계와 장비사용자 영역에서의 1단계에 해당하는 Design(설계) 단계의 제품인 NX CAM에 대해서도 소개가 됐다. 지멘스는 UGS를 인수한 이후 캠스타, 벤틀리, 멘토, 타스, 멘딕스 등의 기업을 잇달아 인수하면서, 소프트웨어 포트폴리오를 대폭 강화했는데, NX는 UGS가 전신이다.

NX CAM은 하나의 시스템에서 CAD, CAM, CAE 및 CMM 어플리케이션 모듈을 제공한다. 이처럼 단일 환경에서 통합된 가공 어플리케이션을 지원하는 것이 장점으로, 강력한 시뮬레이션 기능과 CAD/CAM 해석까지 동일한 환경에서 가능하다.

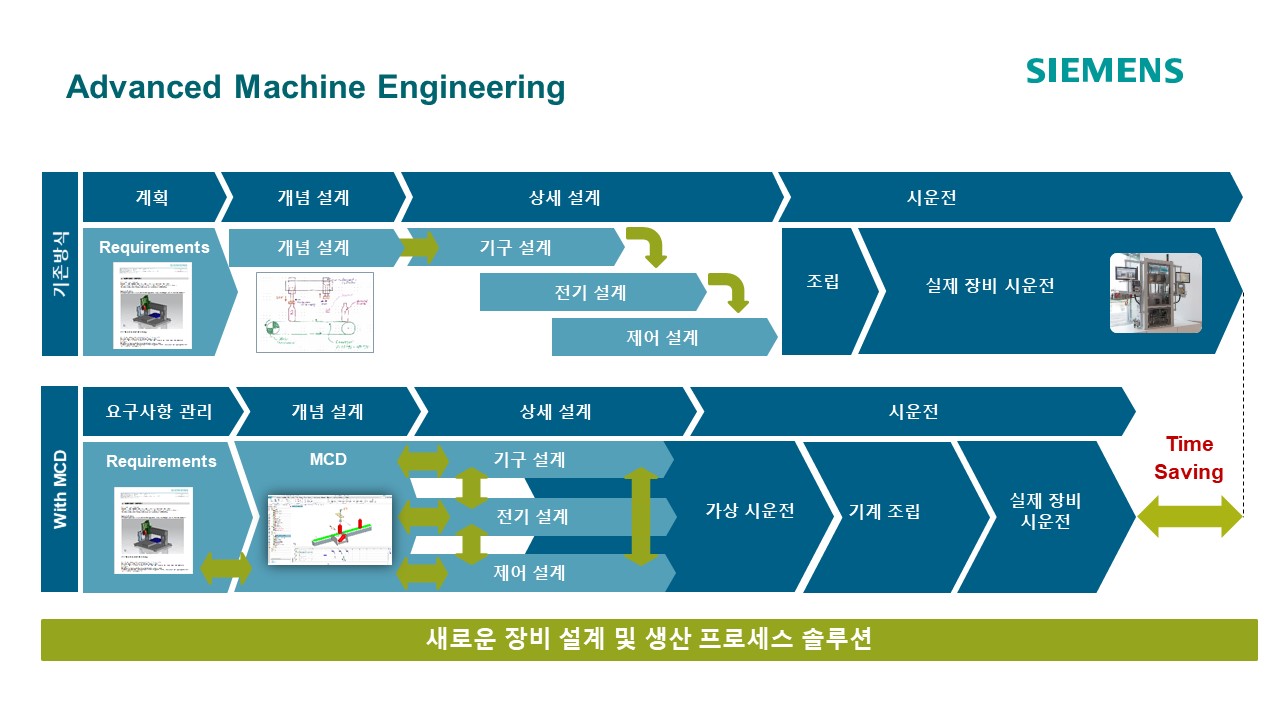

또 NX MCD(Mechatronics Concept Designer)는 제품 제작 전 디지털 환경의 프로토타입을 실제 PLC와 연결하여 사전 검증하는 프로그램으로, 기구설계와 전기, 제어가 포함된 동시설계로 디지털상에서 시뮬레이션이 가능하다. 이 NX MCD는 실제 제품을 만들기 전에 컴퓨터상에서 시운전을 할 수 있는 디지털 트윈 프로그램으로, 과거의 설계방식에서는 개념설계를 한 다음에 기구설계-전기설계-제어설계-실제 장비 시운전을 했는데, NX MCD를 도입하게 되면 기구설계-전기설계-제어설계를 동시에 진행할 수 있고, 제어설계의 경우 PLC에서 래더로 작성한 프로그램을 통신을 통해서 컴퓨터상에서 가상 시운전할 수 있다,

NX MCD는 실제 제품을 만들기 전에 컴퓨터상에서 시운전을 할 수 있는 프로그램으로 디지털 트윈을 구현한다.

센서류나 컨베이어를 대체해서 시운전을 할 수 있는데, 가장 기초적인 단계로 시작을 해서 택타임을 확인할 수 있고, 3D 모델링을 하는데 PLC와 통신을 해서 택타임을 수정하거나 실제로 가공되는 시운전 시뮬레이션을 확인할 수 있고, 실제와 유사하게 했기 때문에, 택타임을 조절한다거나 공장에서 사용하는 이머전시 스톱 같은 부분에 알람이 뜰 수 있도록 하는 것이 가능하다.

디지털 트윈의 메인, Software in the Loop(SiL)

새로 출시된 소프트웨어 CMVM에 연관된 여러 가지 가상 시운전 솔루션이 소개됐다.

Software in the Loop(SiL)에 포함되어 있는 소프트웨어들은 모두 가상 시운전을 위한 소프트웨어들이다. 장비제조사를 위한 솔루션으로, 장비 실물이 없더라도 시뮬레이션을 위한 장비의 CAD 데이터가 있다면 소프트웨어적으로 사전에 장비의 모든 축계 움직임과 장비에 필요한 센서, PLC 등을 사전에 구현할 수 있다. SiL의 주축 소프트웨어는 CMVM으로, 이 소프트웨어는 하드웨어로 구성된 NC를 소프트웨어로 구현한 것이다.

한국지멘스 디지털 인더스트리 손병우 과장은 “이의 장점은 PC 안에 탑재하면서 단순히 NC 기능만 활용할 수 있는 게 아니라, NC 이외에도 하드웨어에서 할 수 있는 모든 기능을 탑재했다.”라고 설명했다.

예를 들어 PLC 기능을 TIA Portal을 이용해서 CMVM에 연결이 가능하며, NC 안에서 활용할 수 있는 HMI 등 OEM 사용자 인터페이스도 모두 구현할 수 있다. TIA Portal과 PLC가 모두 연동과 함께, 모든 PLC tag 신호들을 SIMIT이라는 시뮬레이션 소프트웨어로 전달이 가능하다. SIMIT은 PLC 신호뿐만 아니라 CMVM에 속한 NC에 있는 축에 대한 위치와 속도 데이터도 같이 연동이 되게 되어있다. 또한, 장비에서 사용하는 비상정지(Emergency Stop)이라든지 머신 컨트롤 패널도 제작할 수 있고, 유압이나 공압 등 여러 가지 부가장치 기능들을 센서화 시켜서 폐루프(Closed Loop)로 시뮬레이션화 할 수 있다.

SIMIT 소프트웨어에서는 사용자를 위한 기본 라이브러리가 제공되고, 이미지 파일과 내부 마크로 기능을 활용하여 사용자가 원하는 시그널과 시퀀스를 만들어 낼 수 있다. 이 SIMIT 소프트웨어에 연결되는 NX MCD는 소프트웨어는 CAD 데이터를 이용해서 장비를 완전히 실제 장비화 시킬 수 있으며, 여러 가지 센서와 액추에이터, 기하학 축의 움직임들을 미리 시각화 시킬 수 있는 장점이 있다. CMVM부터 시작해서 TIA Portal, SIMIT, MCD까지 통합적으로 하나의 PC에서 모두 연결이 가능함에 이어지는 장점은 무궁무진하다. 우선 장비가 없더라도 사전에 소프트웨어만으로 PC에서 시운전을 할 수가 있다. 즉, 장비가 3개월 뒤에 완성이 되는데 그전에 이미 시운전에 들어간다는 의미다. 이런 이점이 있기 때문에, 실제 시운전 시간이 최소 30%에서 그 이상까지 단축된다.

특히 이런 소프트웨어는 꼭 하나의 PC에서 작업을 하는 것이 아니라, 협업이 가능하다는 것이 장점이다. 예를 들면, NX MCD의 경우에는 모델링 작업이라든지 많은 센서류를 부착하면서 시간이 많이 걸릴 수가 있다. MCD 작업하는 사람과 PLC와 SIMIT 소프트웨어를 작업하는 사람이 각각 한 사람 있고, CMVM을 이용한 NC 부분에서는 시운전 데이터나 마크로, HMI 부분을 시운전하는 사람이 있다고 가정할 때, 이 세 사람이 협업을 하게 되면 이보다 시간을 단축할 수 있다는 이점이 있다. 이렇게 만들어진 CMVM, TIA portal PLC 데이터들은 모두 백업이 가능하고, 이 데이터를 실제 장비에 넣을 수가 있다. 또다른 장점은 사전 점검의 기능이다. 기하학축의 움직임을 미리 시연하여 예상되는 충돌 위치를 고려할 수 있으며, 부가장치 기능 시퀀스 동작부분에 오류가 있는지, 사전에 체크할 수가 있다. 또한 이 안에 CMVM 추가옵션으로 3D라는 부분이 있는데, 3D 옵션 안에 stl 형식의 CAD 장비 데이터를 넣을 수가 있다. 이 안에 넣으면 가공 프로그램을 작성하여 가공 프로그램을 검증할 수 있고, 실제 장비와 동일한 사이클타임 구현으로 실제 가공시간이 얼마나 걸리는지, 실제 가공 결과를 확인할 수 있다.

이렇게 미리 사전에 장비를 만들어 놓게 되면 여러 가지 이점이 있다. 우선 장비가 없는 상황에서도 고객사에게 장비를 미리 보여줄 수가 있어서, 마케팅용으로 사용할 수가 있다. 또 장비를 운영하는 사람들이 가상현실에서 미리 장비를 만져볼 수가 있다. 따라서 이 장비를 다루기 위해서는 어떠한 조작이 필요하다는 것을 본인이 미리 학습을 할 수가 있다. 교육의 목적으로 활용이 가능하다는 것이다. 그리고 가공하는 사람이 가공하는 데 있어서, 미리 프로그램을 한 번 검증해볼 수 있다는 이점이 있다. 지멘스에서는 이러한 다양한 시너지 효과 때문에 Software in the Loop를 디지털 트윈의 메인으로 홍보를 하고 있다.

Software in the Loop (SiL). 장비가 실제로 없어도 소프트웨어적으로 미리 모든 장비의 움직임과 장비에 필요한 센서, PLC 등을 사전에 구현할 수 있다. 왼쪽에 보이는 게 이 소프트웨어의 가장 핵심인 CMVM이다.

또, Hardware in the Loop라고 해서, CMVM이 아닌 실제 하드웨어를 가지고 가상시운전을 할 수 있는 툴이 있다. 백그라운드에는 SIMIT이 있고, NX MCD가 PC에서 운영되고 있는데, 이를 통해 하드웨어의 공간적인 제약을 극복할 수 있다.

손 과장은 “현재는 SiL과 HiL의 두 가지로 가상시운전 기술이 진행이 되고 있는데, 지멘스에서는 실제로 하드웨어를 사용하지 않고도 소프트웨어로 가상시운전을 할 수 있는 SiL 방향을 지향하고 있다. 현재 소프트웨어로 진행이 되게끔 기술이 바뀌고 있다.”라고 피력했다.

Hardware in the Loop. NC 하드웨어를 가지고 가상 시운전을 할 수 있는 툴이다.

결론적으로, 과거에는 하드웨어적으로 준비가 되어 있어야만 장비나 제품을 만들 수 있었는데, CMVM이나 SIMIT 같은 소프트웨어 툴을 통해서, 책상에 앉아서 장비를 만들 수 있다는 점을 알리고자 한 것이 이번 전시회에서 한국지멘스 디지털 인더스트리가 공작기계 업계에 전달하고자 한 핵심 메시지다.

<인터뷰>

“SINUMERIK ONE은 TIA Portal과 CMVM 소프트웨어를 통해 공작기계의 디지털 트윈을 생성, 설계할 수 있어”

유리키 에릭 보스(Yuerki Erik Voss)/ 독일 지멘스 디지털 인더스트리 모션컨트롤 공작기계사업부 부사장

Q. SINUMERIK은 CNC 기술 분야에서 인더스트리 4.0에 어떻게 기여하나?

A. 지멘스가 바라보는 인더스트리 4.0의 핵심은 어떻게 수직적, 수평적 통합을 이룰 것인가 하는 점이다. 이러한 관점에서 CNC 컨트롤러는 공작기계에서 중요한 요소이며, 여기에는 PLM과 현장의 CNC 컨트롤러 간에 어떻게 심리스한 통합을 이룰 것인가, 데이터 소스로서 CNC 컨트롤러의 역할은 무엇인가, 공작기계 시뮬레이션 및 상위 레벨의 시뮬레이션에서의 CNC 커널의 역할이 포함되어 있다. SINUMERIK 컨트롤러는 이러한 요소를 충족할 수 있는 유일한 CNC 컨트롤러일 것이다.

Q. SINUMERIK은 시뮬레이션 및 가상기계 분야뿐 아니라, 공장 IT 시스템으로의 통합 분야에 이르기까지 다년간 깊숙이 관여해 왔다. 현재 시점에서 성과는 어떠한가?

A. 업계의 어느 디지털 트윈 보다도 SINUMERIK ONE을 통한 디지털 트윈의 성과가 단연 돋보인다. 세계 선도 제조사 및 사용자를 통하여 SINUMERIK ONE을 적용한 수많은 사례들을 확인해볼 수 있으며, 디지털 트윈이 가져다 주는 혜택이 이미 입증되었다고 할 수 있다.

실제 디지털 트윈을 활용한 가상 시운전으로 실제 개발 기간을 현저히 단축시킬 수 있게 되었으며, SINUMERIK ONE의 디지털 트윈을 제조 공정에 포함시킴으로써, 사전 가공 검증 및 작업자 교육 등으로 활용하여 생산성 향상에 활용되고 있다.

Q. 지난 2021년 및 2022년 상반기 지멘스의 CNC 비즈니스 성과는 어떠했나?

A. 국내 SINUMERIK 실제 사용 중인 제품 수를 기준으로, 지멘스에서는 2021년, 전년대비 50% 이상의 성장을 달성했다. 글로벌 공급망 상황이 밝지 않은 점을 감안하더라도, 2022년에는 15%의 성장이 예상된다.

Q. 지난 2021년과 올 2022년 상반기에 가장 좋았던 비즈니스 성과라면?

A. EMO 2019 전시회에서 처음으로 SINUMEIRK ONE 제품을 론칭했다. 그 이후 SINUMERIK 840Dsl 에서 SINUMERIK ONE으로의 마이그레이션 수요가 많았는데, 특히 최근 1년 반 동안 350여 개의 고객들이 SINUMERIK ONE 시스템을 이미 적용했다.

Q. 지난해 비즈니스가 괄목할 만하게 좋았던 지역은 어디인가? 또 그 요인은 무엇인가?

A. 중국에서 괄목할 만한 성장이 있었다. 중국은 기본적으로 인구가 많기 때문에, 그만큼 수요가 남아있고, 모든 업종에서 공작기계를 필요로 한다. 그렇기 때문에 당연히 시장이 그걸 따라가는 거고, 성장세 자체가 전 세계 일등이다. 하지만, 중국 내의 정치적인 상황이나 코로나 19 상황에 따라, 작년에 비해 올해는 성장세가 약간 줄 수 있다.

Q. 지멘스의 글로벌 CNC 비즈니스에서 중국이 차지하는 비중은 얼마나 되나?

A. 지멘스 머신툴 비즈니스에서 중국이 차지하는 비중은 20~25%다.

Q. 한국의 비중은?

A. 공작기계 비즈니스를 보면 한국이 지멘스 내에서 6위를 차지한다.

Q. 최근 지멘스의 주력 CNC 제품은 무엇이며, 해당 제품의 특징은 무엇인가?

A. 지멘스 하이엔드 CNC의 새로운 라인업인 ‘SINUMERIK ONE’이 단연 독보적인 제품이라고 할 수 있다. ‘디지털 네이티브 CNC’라는 슬로건에 걸맞게 SINUMERIK ONE은 지멘스 ‘디지털화(Digitalization)’ 콘셉트 핵심 중 하나인 ‘디지털 트윈(Digital Twin)’에 최적화된 CNC 컨트롤러다.

SINUMERIK ONE은 TIA Portal과 CMVM(Create My Virtual Machine) 소프트웨어를 통해 공작기계의 디지털 트윈을 생성, 설계할 수 있어, 소프트웨어 내에서의 폐-루프(Software in the Loop)가 현실화 되었다. 이로써, 궁극적으로 실제 하드웨어와 소프트웨어의 완전한 통합에 한 발짝 더 다가가게 되었다.

또한, SINUMERIK ONE의 큰 변화 중 하나는 S7-1500 PLC 시스템을 적용했다는 점에서 기존 S7-300 PLC 시스템 대비 성능이 최대 10배 향상되었다. 그리고 NCK 성능도 기존 사양 대비 최대 50% 향상됐다. 또, USB3.0, SD카드 슬롯이 표준으로 추가됐다.

Q. SINUMERIK ONE이 시장을 바꿀 수 있는 게임 체인저가 될 수 있다고 보나?

A. 당연하다. SINUMERIK ONE은 하드웨어뿐만 아니라 하드웨어와 소프트웨어의 완전한 통합을 구현할 수 있기 때문에, 공작기계 업계의 패러다임을 바꿀 수 있다. 앞서 언급한 대로, PLC의 경우는 성능이 최대 10배 그리고 NC는 최대 50% 향상되었고, 실제 장비를 만들기 전에 모든 걸 미리 시뮬레이션할 수 있다. 이런 많은 장점들 때문에, 시장에서 충분히 게임체인저가 될 수 있다고 자신한다.

Q. SINUMERIK ONE의 ‘ONE’에 담긴 의미에 대해 설명해 줄 수 있나?

Q. 말 그대로 플랫폼이 하나라는 의미다. 과거에는 PLC와 NC가 플랫폼이 달라서 엔지니어가 각각 있었는데, 앞으로는 공작기계가 단순히 단위기계가 아니고, 자동화 영역과 같이 연결이 돼서 기술이 진행될 것이다. PLC 자동화를 할 수 있는 TIA Portal이라는 하나의 플랫폼 안에서 모든 엔지니어링을 할 수 있다는 의미에서도 ONE이라고 할 수 있다. CMVM이나 TIA Portal을 통해서 프로그램을 만들고, 만든 걸 그대로 장비에 바로 적용할 수 있기 때문에, 하나의 플랫폼에서 가능하다.

Q. 화낙같은 CNC 메이저 업체의 제품군에 비해 SINUMERIK ONE이 갖는 경쟁력은 무엇인가?

A. 세 가지로 설명할 수 있다. 첫 번째는 생산성이다. SINUMERIK ONE의 생산성이 경쟁사 대비 높고, 이는 실제로 시장에서 확인이 됐다. 두 번째는 경쟁사에 비해 기술적인 부분에서 오픈되어 있고 유연성을 가지고 있다는 점이다. 포트폴리오가 다양하기 때문에, 고객들의 선택의 폭이 넓고, 유연성을 제공하고 있다. 마지막은 디지털 트윈이다. 현재 디지털 트윈을 구현하는 CNC는 SINUMERIK ONE밖에 없다.

Q. 이번 ‘SIMTOS 2022’를 통해 산업계에 전달하고자 하는 지멘스의 핵심 메시지는 무엇인가?

A. 지멘스는 올해 SIMTOS에서 당사의 슬로건인 ‘무한한 데이터를 통한 무한한 기회’를 통해 장비 제조자(machine builder)와 장비 사용자(machine user)의 관점에서, 장비 제작의 생산성을 향상시킬 수 있는 방향을 소개하고 있다.

무한하고 지속적인 생산 데이터 분석 덕분에, 공작기계를 최적화할 수 있는 잠재력이 크다. 우리의 ‘디지털 엔터프라이즈 제품 포트폴리오’는 공작기계 산업에서 디지털과 실제 공간에서의 연속적인 데이터의 흐름을 병합할 수 있도록 지원한다.

엣지 앱(지멘스 또는 공작기계 제조자의 앱)을 통한 현장(shop floor)에서 수집된 데이터가 이러한 부분의 핵심이다.

Q. SINUMERIK의 시장 확대전략은 어떻게 전개해 나가고 있나?

A. 지멘스 SINUMERIK 컨트롤러는 실제로 다양한 공작기계 제조 환경에 맞출 수 있는 유연한 CNC다. 예를 들어, 복잡하고 다양한 제품을 생산해야 하는 경우 SINUMERIK에서 제공하는 대화형 프로그램을 통해 프로그램에 소요되는 시간을 현저히 줄일 수 있을 뿐만 아니라, 사전 시뮬레이션을 통해 실제 발생할 수 있는 가공 에러를 줄일 수 있다. 또한, 지멘스는 기본적인 ISO/DIN G-code 언어를 기본으로 지원할 뿐만 아니라, 고급레벨의 언어 또한 지원한다. 지멘스 NX CAM을 사용할 경우 SINUMERIK 커널을 통합하여 실제 가공 장비와 동일한 환경에서 CAM 시뮬레이션을 수행할 수 있다.

지멘스의 가장 큰 장점은 SINUMERIK 컨트롤러뿐만 아니라, 공작기계 제조의 통합과 디지털화에 필요한 솔루션을 함께 제공한다는 점이다. 하이엔드 장비의 경우 시뮬레이션의 의존도가 상대적으로 높으며, 지멘스는 디지털 트윈 콘셉트를 통해 보다 성숙한 디지털 트윈 설계 및 시뮬레이션 기능을 제공하고 있다. 또한 지멘스는 공작기계를 시리즈로 관리해야 하는 경우 리소스 관리 및 모니터링을 위한 전체 솔루션을 제공하고 있다.

Q. 글로벌 기업들이 한국의 반도체, 이차전지 분야에 집중적으로 드라이브를 하고 있다. 한국시장을 확대하기 위한 사업전략은?

A. SINUMERIK ONE을 가장 주력제품으로 가져갈 것이다. 시장으로는 과거 가솔린이나 디젤엔진에서 앞으로 모빌리티나 반도체 시장을 집중적으로 공략하려고 하고 있고, 과거에는 하이엔드 장비에 주력을 했지만, 이들 시장에서는 미드레인지 장비도 중요하기 때문에, 미드레인지급 제품으로도 적극적으로 시장을 넓혀 나갈 계획이다.

지멘스는 아시아시장에서 늦게 자리를 잡았기 때문에, 이 지역을 유지하는데 주력할 것이다. 중국, 한국, 인도, 대만 시장이 크다. 장비제조자 입장에서도 그렇고 장비사용자 입장에서도 마찬가지다. 따라서 앞으로 이들 지역에 투자를 많이 해서 성장동력을 계속 이끌어나갈 방침이다.

Q. 한국시장에 대해 특별히 기대하는 것은 무엇인가?

A. 한국의 공작기계 산업은 빠르게 변화하고 있다. 과거 자동차 내연기관 시장에서 전기차 시장으로의 전환, 반도체 부품 시장의 부상, 그리고 하이엔드 시장으로의 변화 등을 경험하고 있다. 한국의 공작기계 제조사 및 공작기계 사용자는 이러한 변화 속에서 글로벌 경쟁력을 갖추기 위해, 공작기계 제조의 디지털 전환이 반드시 필요한 시점이다.

한국은 공작기계 제조사로서, 더 나아가 공작기계 소비시장으로서, 앞으로 성장 가능성이 기대되는 국가로, 지멘스는 한국 공작기계 제조의 디지털 전환에 적극적으로 기여하고자 한다.

Q. 지멘스 디지털 소프트웨어와 협업이 잘 진행이 되고 있나?

A. 긴밀하게 협업이 진행이 되고 있다. 한 예로 CMVM 제품도 우리가 프로모션을 하고 있는데, 디지털 인더스트리 소프트웨어(DISW)를 통해 구매가 이루어지게끔 하고 있다. 관계가 가까워져서 소프트웨어 제품군을 DISW에서 판매를 하고 있고, 우리는 홍보를 하고 있다. 앞으로 함께 개발하는 소프트웨어도 점점 많아질 것이다.

Q. AI 기술이 CNC에 어느 정도 적용이 되어있나? 또, 향후 AI 계획은 어떤가?

A. 지금 장비사용자 부스에 옵티마이즈 마이머시닝 어댑트 컨트롤이라는 데모가 있다. 최근에 나온 제품인데, 이 제품은 가공을 하는데 단순가공이 아니라 학습을 한다. 학습 과정을 통해 부하 감지를 하여 피드 속도가 자동으로 조절이 된다. 과거에 1분 걸렸다고 한다면, 학습을 하고 나면 1분이 50초가 되기도 한다. 학습을 통해서 스스로 배워 나가고, 가공시간을 줄일 수 있다.

머신러닝이나 AI 기술은 점진적으로 더 많이 사용이 되고 있는데, 우리 지멘스는 고객들에게 좀 더 예측 가능하고, 모든 프로세스에서 투명성을 제공하는 방향으로 기술을 전개해 나갈 계획이다.

Q. 향후 CNC를 포함한 공작기계의 수요 전망을 어떻게 하나?

A. 지금도 시장이 좋다. 수요가 늘어날 것으로 본다. 공작기계도 그렇고, CNC 수요가 향후 5년 동안은 늘어날 것으로 내다보고 있다.

Q. 지멘스는 제조자동화 업계의 일등업체다. CNC 분야에서 지멘스가 갖는 경쟁력은 무엇인가?

A. 지멘스는 제품과 함께 가치를 판다. 물건만 파는 게 아니라, 고객이 우리로부터 구매한 물건으로 좀 더 좋은 기계를 만들 수 있도록 하는 것이 우리가 지향하는 가치다. 좋은 기계를 만든다는 건 장비의 생산성과 연관이 된다. 장비의 생산성이 높아져야 장비제조자나 장비사용자가 우리의 제품을 구매한다. 더 좋은 가공물이 나와서 고객이 만족할 수 있게끔 가치를 판다는 게 우리 지멘스 CNC의 경쟁력이다.