ABB코리아 부스 전경(사진 무인화기술)

ABB코리아는 이번 인터배터리 2024에서 'Charging up success for the battery industry'를 주제로, 배터리 제조 및 이모빌리티 관련 최신기술을 선보였다.

특히 이번 전시의 메인 솔루션으로 열차용 ESS인 LTO배터리팩 과 배터리 충전기 모듈인 BORDLINE BC를 소개하면서, 전시기간 내내 참관객들의 발길을 끌어 모았다. BORDLINE ESS는 철도, 전기 버스 및 오프로드 차량 등 추진 어플리케이션에 사용되는 에너지 저장 시스템이며, LTO 배터리 팩인 BOARDLINE Max series는 최소 20,000 사이클의 긴 수명이 특징으로, ABB는 열차용 최신 ESS를 선보이면서 이름값에 걸맞은 앞서가는 기술력을 과시했다.

이와 함께 경쟁업체에 앞서 2000볼트 DC 전장을 출시해 선보이는 한편, 다양한 측정기기 제품군을 선보였다.

1. 측정기기 제품군

측정기기 제품군

유량계, 레벨 트랜스미터, 온도 센서 등 측정기기 제품군이 전시됐다.

ProcessMaster FEP630 전자유량계 및 CoriolisMaster FCB400 코리올리스 질량유량계 두 제품 모두 양쪽 배관 사이에 설치가 된다.

LLT100 레이저 레벨 트랜스미터는 탱크 안에 차 있는 물 등의 높이를 측정한다. 레이저를 쏴서 다시 돌아오는 시간으로 측정이 된다. LWT310 Guided wave radar는 짙은 안개 또는 스팀, 시멘트 먼지 같은 환경에서도 측정이 가능하다. LST300 초음파 레벨 트랜스미터도와 압력계, 온도센서도 소개가 됐다.

이 가운데 TSP341 비접촉식 온도 센서는 가장 신기술로 개발된 온도 센서다. ABB코리아 직원은 “기존의 온도센서는 배관을 뚫어서 설치를 한다. 타공하고 그 안에 센서를 넣어서 측정을 하는데, 이 제품은 비접촉식이라 배관 위에 맞닿는 식으로 설치가 된다. 타공을 하지 않고 클램프식으로 설치가 되는, 가장 최근에 개발된 센서다. 혁신적인 기술로 Instrumentation Excellence Awards 2023을 수상하기도 했다.”라고 설명했다.

TSP341 비접촉식 온도 센서. 가장 신기술로 개발된 온도센서다.

2. Force Measurement

장력을 측정하는 웹 텐션 미터와 형상을 측정하는 스트레소미터(Stressometer)가 전시됐다.

두 제품 모두 자기장의 성질을 이용하는 프레스덕터(Pressductor) 기술을 사용한 센서로, 1953년 스웨덴에서 특허를 받은 기술이다.

ABB코리아 직원은 “Pressductor 방식의 센서는 힘이 가해졌을 때, 센서의 크기나 형태의 변형이 아닌 센서의 자기장 형태의 선형적 변형을 이용하여 비교적 높은 레벨의 측정신호를 발생시킨다. 반면, 타사 제품의 경우에는 옴의 법칙(Ohm‘s law)의 Strain Gauge 방식을 사용해 센서가 힘을 받으면 탄성적인 변형과 저항값의 변화가 일어나게 된다. 이는 상대적으로 낮은 레벨의 신호를 발생시키고 변형 정도가 사용 연차에 따라 변하기 때문에, 주기적으로 칼리브레이션을 해야 된다. 그러나 데이터의 변형이 일어나지 않는 ABB 웹 텐션 미터 로드셀은 리칼리브레이션이 필요하지 않다. 이에 따라 ABB 로드셀은 특유의 견고함과 정확성으로 라인의 생산시간을 늘리고, 신뢰도 높은 측정으로 오랜 시간 사용할 수 있다.”라고 설명했다.

웹 텐션 미터는 Roll to roll 형태의 모든 필름, 박, 섬유 등의 제작 공정의 장력 측정과 코팅, 라미네이팅, 프린팅, 슬리팅 와인딩/언와인딩 등의 다양한 웹 컨버팅 공정에 사용된다.

스트레소미터는 Pressductor 센서들이 롤 표면 아래, 폭 방향으로 나란히 설치된 측정 롤을 사용한다. 압연 후단 디플렉터 롤 위치에 이 스트레소미터 측정 롤을 설치하여, 센서의 위치에 해당하는 구간별 측정을 압연 품질을 모니터링해서 제어할 수 있다.

장력을 측정하는 웹 텐션 미터(왼쪽)와 형상을 측정하는 스트레소 미터(오른쪽)

3. ESS 1500V DC 솔루션 및 전기차 충전기용 솔루션

ESS 1500V DC 솔루션 및 전기차 충전기용 솔루션

(1) 2000 암페어에서 가능한 스위치 디스커넥터 OTDC 2000 V DC 스위치 단로기

OTDC 2000 V DC 스위치 단로기는 고성능 3극 스위치 설계로 설치의 전체 수명 동안 2000V DC를 쉽고 안정적으로 차단하도록 최적화 되어 있다.

ABB코리아 직원은 “UL과 IEC에서는 저압 범위를 1500볼트로 규정하고 있는데, 효율을 높이고자 최근 1500볼트보다 높은 전압 니즈로 이동하고 있다. 유틸리티 규모의 태양광에서 2000V DC는 1500V DC를 대체할 차세대 표준이 되고 있으며, ABB 3극 솔루션은 이에 대한 최초의 2000V DC 스위치 단로기 중 하나이다. 2000V DC 설계로 설치 속도를 높이고 BOS (Balance of System, 시스템 균형) 비용을 절감한다”고 피력했다.

OTDC 2000 V DC 스위치 단로기

(2) 스위치

안에 휴즈를 삽입할 수 있어서 보호기능이 가능한 제품이다. 과전류가 흐르면, 휴즈가 터지면서 차단된다.

(3) 모터 스위치

안에 모터가 들어가 있어서 원격으로 자동으로 작동이 가능하다. 모터 및 수동 두 가지 방식으로 작동이 가능하다.

모터 스위치(아랫줄 왼쪽)

(4) 1500V DC 스위치

1500V DC 전용이다. 판넬 도어 밖에서 핸들을 수동으로 조절할 수 있다.

(5) SACE Tmax XT 누전 차단기

전기차 충전기 내부에서 사용할 수 있는 누전 차단기다. CE, UL 등 모든 인증을 갖추고 있어서 해외 수출장비에 적용할 수 있고, 정격전류에 대한 세밀한 조정이 가능한 제품이다. 차단기가 트립이 됐을 때, 어떤 이유로 트립이 됐는지 확인할 수 있다.

(6) 컨택터 AF460

차단기 아래 부하를 작동시키기 위한 제품이다. CE 및 UL 등 모든 인증을 갖추고 있다.

AF460-30-11은 보조 접점 및 주 회로 바가 사전 장착된 3극 - 1000V IEC 또는 600V UL 접촉기로, 최대 250kW/400V AC(AC-3) 또는 400hp/480V UL의 모터 제어 및 최대 700A(AC-1) 또는 650A UL 일반 사용의 스위칭 전원 회로를 제어한다.

AF 기술로 컨택터는 넓은 제어 전압 범위(220-240V 50/60Hz)를 가지며, 큰 제어 전압 변동을 관리하고, 패널 에너지 소비를 줄이고, 불안정한 네트워크에서 뚜렷한 작동을 보장한다. 또한 서지 보호 기능이 내장되어 있어 콤팩트한 솔루션을 제공한다.

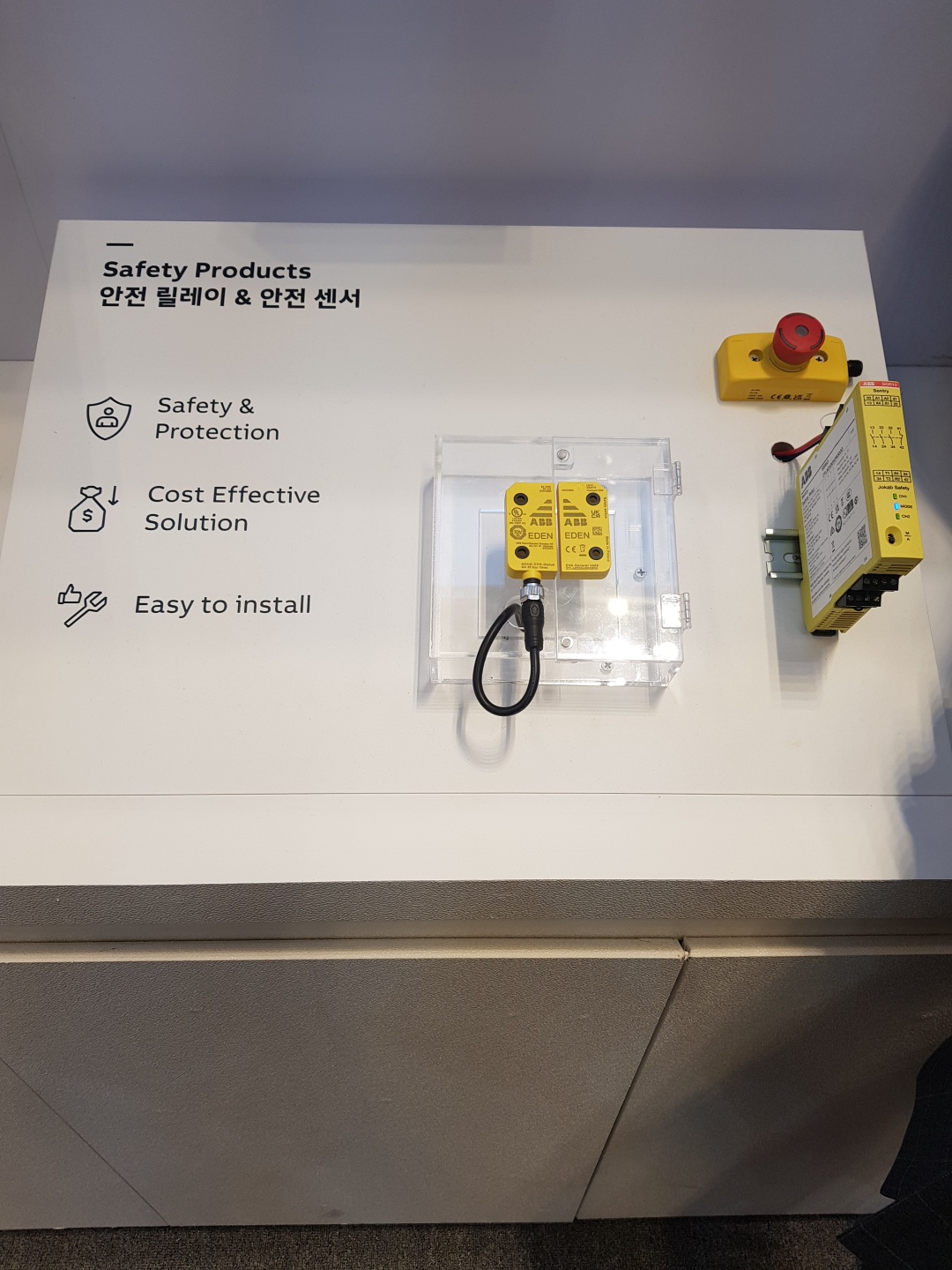

(7) 안전 릴레이 및 안전 센서

요캡(Jokab) 세이프티 제품군

요캡(Jokab) 세이프티 제품군이 소개됐다. ABB에서는 수년 전 인수한 요캡(Jocap)의 EMC 스위치와 라이트커튼, 소형 릴레이, 소형 PLC, 컨트롤러 등을 로봇과 함께 패키지 형태로 공급하고 있다.

4. 열차용 ESS

이번 전시의 메인 솔루션인 BORDLINE ESS는 에너지 저장 시스템으로, 철도, 전기 버스 및 오프로드 차량 등 추진 어플리케이션에 사용된다.

또 BORDLINE 트랙션 배터리는 리튬 이온 중 LTO 기반의 온보드 에너지 저장 시스템으로, 높은 안전 수준과 긴 수명이 특징이다. 트랙션뿐만 아니라 보조 배터리로도 사용하기에 적합하며, 열악한 철도 차량의 운전 환경조건에 문제없이 사용하도록 설계됐다. 모듈식 설계를 통해 설치 에너지 측면에서 쉽게 확장할 수 있으며, 차량의 지붕, 기계실 또는 차량 하부에 유연하게 기계적으로 통합할 수 있다. ABB Ability 플랫폼의 기능과 ABB의 분야별 전문성은 고급 원격 진단 서비스를 통해 에너지 저장 시스템의 예측 유지보수, 상태 모니터링 및 최적화를 제공하여 고객 가치를 향상시킨다.

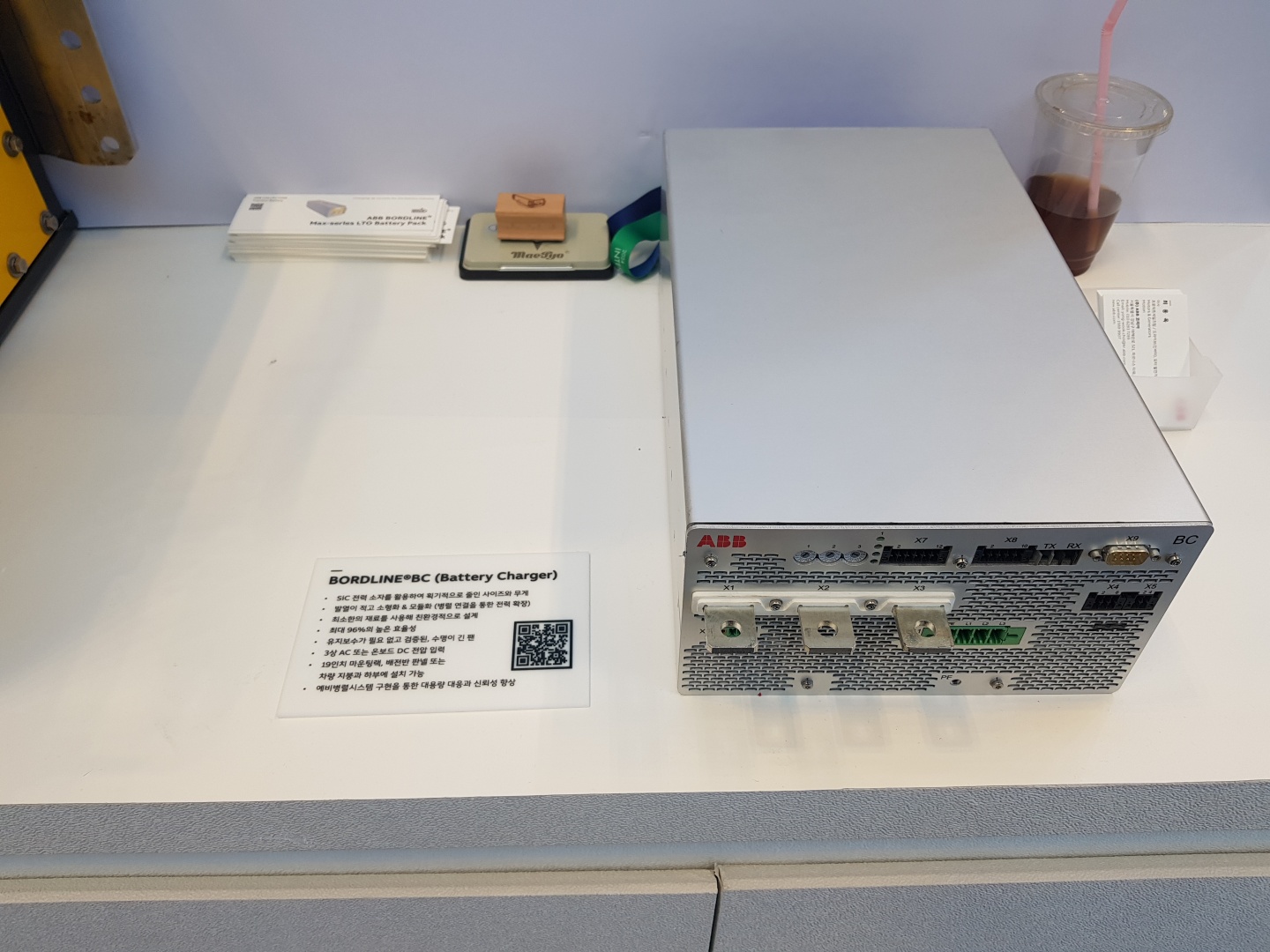

BORDLINE BC는 백업 배터리를 충전하고 DC 부하를 공급하도록 설계된, 작고 가벼운 배터리 충전기 모듈이다. 새로운 초소형 배터리 충전기 모듈인 BORDLINE BC 시리즈는 ABB의 대형 독립형 보조 컨버터 및 배터리 충전기 제품군을 보완하며, 모든 유형의 열차 배터리와 호환된다. BORDLINE BC는 실리콘 카바이드(SiC) 전력 반도체를 사용한 ABB의 입증된 모듈형 플랫폼 설계를 채택하고 있다. 따라서 철도 운영자에게 중요한 요소인 크기, 무게, 냉각 요구 사항을 획기적으로 줄이고 시스템 효율을 높일 수 있는 것이 특징이다.

BOARDLINE Max series(LTO 배터리 팩)

BOARDLINE BC(Battery Charger)

<현장 인터뷰>

“ABB는 전 세계에서 추진 배터리 시스템을 가장 많이 하고 있고, 시장을 선도하고 있어!”

ABB 코리아 최용욱 신규사업개발 팀장(이사)

(사진 제일 오른쪽 가운데는 모션 총괄 본부장 박병훈 부사장)

Q. 이번 인터배터리 2024에서 선보이고 있는 ESS에 대한 설명을 부탁한다.

A. ABB코리아가 이번 전시에서 주력으로 전시하고 있는 것은 추진장치용배터리 다. 우리가 운행하고 있는 지하철이나 KTX 같은 전동차는 위에 가선(전기선)이 있고, 그 전기선에서 전기를 직접 받아서 전력을 변환해서 모터 속도를 제어한다. 만약 이런 전동차가 선이 없다면 에너지를 저장하고 달려야 된다. 디젤엔진을 얹을 게 아니라면 이런 전동차 시스템이 배터리를 탑재하고 운전을 해야 한다. 무거운 철도차량을 움직이려고 하다 보니까 여기에 탑재되는 추진(트랙션) 배터리는 높은 퍼포먼스에 대용량일 수밖에 없다. 이런 대용량 트랙션 배터리는 역할의 중대성 때문에 추진 배터리에 요구되는 사양들이 까다로울 수밖에 없다. 특히, 이런 큰 배터리가 4개 또는 6개가 실린다고 봤을 때, 만약 화재가 난다고 가정하면 이건 어마어마한 재앙이다. 터널도 지나가야 되고 지하도도 지나가야 되는데, 거기서 화재가 났다고 하면 더 큰 위험이 될 수밖에 없다. 우리가 소개하는 LTO 배터리는 화재위험이 거의 없는 배터리로 기본적으로 안전성을 확보했다.

예를 들어 트램 같은 경우, 가선이 없이 달리면 시작 차고지에서 배터리를 충전해서 출발하고 마지막 차고지에서 다시 배터리를 충전하고 돌아오고 하는 식으로 왕복운전 할 것이다. 그렇게 하루에 십여 차례 운행한다면 충전을 하루에 20~30번 한다는 뜻이다. 일년이면 7천~1만 회 충전을 하게 된다. 일반적인 리튬이온 전지 계열의 배터리들이 보통 5천 사이클인데, 충전상태(SOC)에 따라 사이클이 늘어난다 해도 2~3년에 한 번 배터리를 교체해야 하니 교체주기가 너무 짧다. 따라서 추진용에 사용하는 배터리는 수명이 길어야 된다는 요구가 있을 수밖에 없다.

추진용 배터리는 20000 사이클 정도의 긴 수명을 제공해야 하며, 10년은 사용해야 된다고 본다. 그리고 이 배터리 팩은 차량 위에 올라가거나 차량 하부에 설치된다. 그러면 거의 외부에 노출되어 있는 건데, 겨울에는 기온이 영하 20도, 30까지 내려간다. 일반적인 리튬이온 전지들은 온도가 떨어지면 이온화 경향이 나빠져서 배터리 출력이 떨어지는데, 추진 배터리는 온도가 낮아도 그런 문제가 없어야 한다. LTO 배터리는 20000 사이클 이상의 수명을 제공하고, 저온특성이 우수해 -30도까지 운전에 문제가 없다.

그리고, 이 열차(트램)가 마지막 차고지에서 차량을 정리하고 바로 출차해야 하는데, 그 시간이 대략 10분에서 15분이다. 그 안에 충전을 마치고 운행을 재개해야 하는데, 그렇지 않고 이 열차가 차고지에서 충전을 위해 몇 시간씩 대기한다면 이 열차는 절반밖에 활용하지 못하는 것이고, 그러면 결국은 한 대 살 걸 두 대를 사야 되는 셈이다. 그래서 빠른 충전이 가능한 LTO 배터리가 적합하다.

이러한 추진 배터리의 요구사항을 모두 만족하는 솔루션을 만들려다 보니 ABB가 선택한 배터리는 LTO 배터리이고, 티타네이트옥사이드를 음극제로 사용한 LTO배터리는 태생적으로 일반 리튬 이온 전지와는 다른 우수한 특성을 제공한다.

ABB는 배터리 셀을 만드는 회사는 아니며, 셀을 사 와서 대용량 추진 배터리 팩을 제작한다. 사실 모든 리튬이온 전지들은 태생적으로 모두 작은데, 이런 116x106x22mm 셀 48개 연결해 서류가방만한 모듈을 만들고, 모듈을 10여 개 붙여서 배터리 팩을 만든다. 배터리 셀 자체를 만드는 기술은 배터리 팩 또는 시스템을 만드는 기술과는 확연히 다르며, 다수의 셀을 균질하게 연결하고 품질관리하며 안전하고 균형 있게 제어하는 것이 핵심이다. 그런 것에 ABB는 매우 특화되어 있다. 제조과정 일체를 모두 로봇이 하고 있는데, 수작업으로는 배터리팩 내 500여 개 셀이 균질하게 제작되고 제어되기란 쉽지 않다. 그래서 ABB에서는 스위스에 대규모 설비투자를 통해 전 과정을 로봇이 제작하도록 만들었다. 이를 통해 균질한 품질, 제조, 그리고 제어까지 완벽하게 실현하고 있다.

그리고 ABB는 배터리만 판매하는 게 아니라 이와 연계되어 있는 차량용 전장품 일체를 패키지로 공급하고 있다.

Q. 국내에서는 어떻게 사업을 확대해 나갈 계획인가?

A. ABB는 2019년부터 양산을 시작했다. 벌써 양산 5년째이고, 이런 추진 배터리 시스템에서는 전 세계에서 가장 많은 레퍼런스를 가지고 있고, 시장을 선도하고 있다. 국내에는 아직 무가선 트램이나 하이브리드열차가 도입되지 않았기 때문에 국내 사례는 아직 없다.

조만간 여러 지자체에서 트램을 도입할 계획에 있는데, 도시미관 상 전선이 도시 중앙을 가로지르길 원치 않기 때문에 무가선 트램으로 검토 중이며, 이를 위해서는 추진 배터리 탑재가 불가피할 것이다.

국내에서 추진 배터리는 시작단계다. 우리나라에는 디젤기관차가 다수 있는데, 디젤기관차는 디젤엔진에 의해 운전하는데 이로 인해 CO2 배출이 많다. 해외는 환경규제가 점점 강화되고 있어서, 환경규제를 맞추고 에너지를 절감하는 목적으로 이런 배터리 팩을 기존 차에 장착해서 하이브리드카로 개조를 한다. 디젤기관차는 역에 진입할 때 디젤엔진에서 나오는 소음도 상당히 크다. 그런데 이걸 배터리 하이브리드로 개조하면 역사에 들어올 때 조용하고, 역사를 빠져나갈 때 다시 디젤엔진으로 운전한다. 따라서 디젤엔진도 사용하고 배터리도 사용하게 된다. 이런 개조가 해외에서는 활발하게 이루어지고 있고, 국내에서도 향후에는 이런 수요가 확대될 것으로 본다.