에너지 관리 정보 시스템

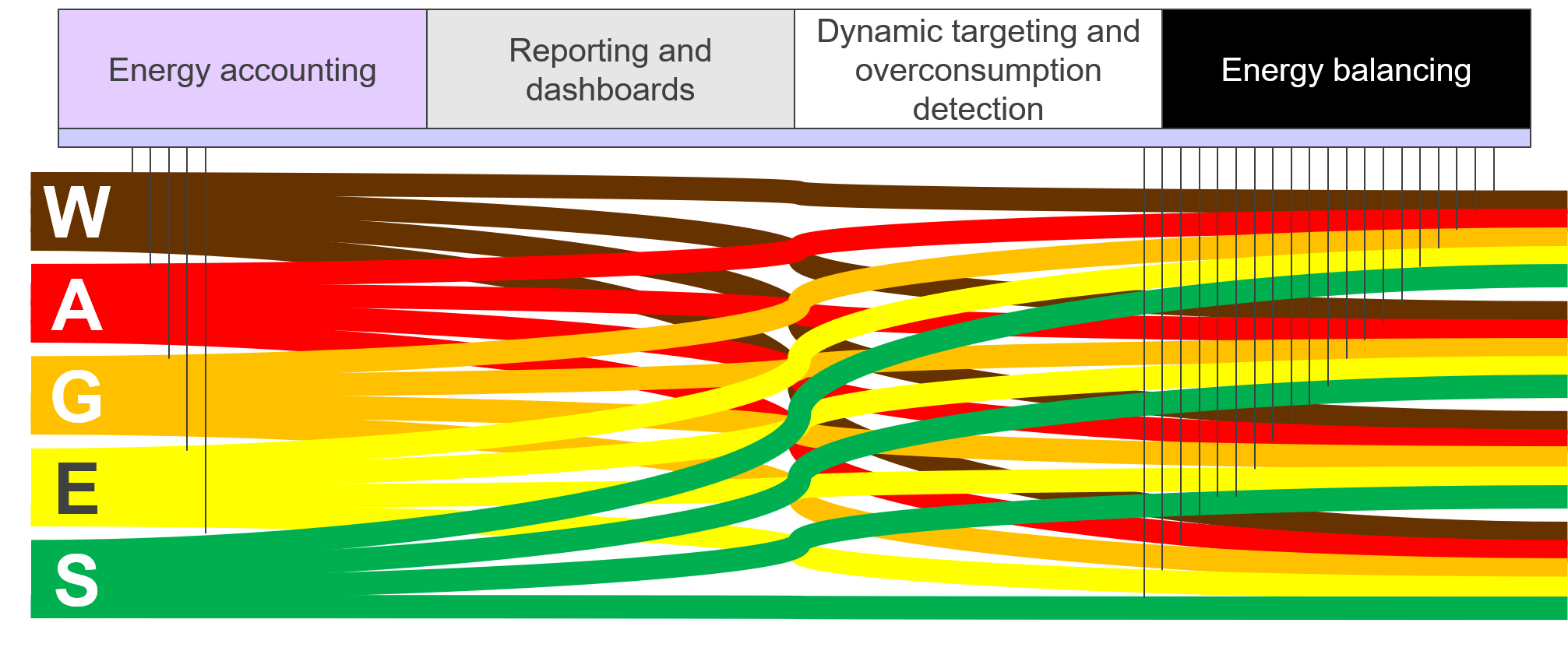

수동 에너지 관리에는 에너지 회계 불가, 정확한 과소비 지점 찾기 불가, 에너지 균형 조절 불가 등 여러 가지 제약 사항이 따른다. 심층적인 에너지 관리를 위해서는 상세한 데이터 수집 및 분석이 필요하다. 데이터를 수동으로 수집하는 일은 비효율적이다. 동적 소비 목표치 및 소비 과잉 감지, 보고 및 대시보드, 에너지 균형 조절을 위해서는 센서 및 소프트웨어를 사용하여 자동으로 데이터를 수집하는 디지털 전환의 일부로 에너지 관리를 자동화하는 것이 좋다. 전기뿐만 아니라 물, 압축 공기, 연료 가스, 증기 및 기타 유틸리티에 적용할 수 있다. 에너지 관리 정보 시스템(EMIS, Energy Management Information System)은 보조 계량에서 시작된다. 즉, 장치 및 장비 수준까지 이어지는 배관 분기에 유량계를 사용하는 실시간 데이터 수집을 의미한다. 보조 계량이 모든 EMIS 소프트웨어 기능의 핵심이라 할 수 있다.

•EMIS 에너지 회계는 에너지 비용을 보조 계량에 기반한 원가 중심점으로 할당하여 책임을 제고한다.

•EMIS는 생산율에 기반한 동적 에너지 목표치를 계산하고 보조 계량으로 아주 정확하게 측정한 소비 과잉을 감지한다. 이를 통해 효율성 문제를 해결한다.

•EMIS는 보조 계량으로 측정한 단위로 상세한 보고서 및 성능 대시보드를 생성한다.

•EMIS 에너지 밸런싱을 통해 보조 계량으로 정확하게 측정한 유출량을 알아낸다.

[그림 1] 에너지 관리의 핵심 요소 : 에너지 활력의 보조 계량

장비 성능 모니터링

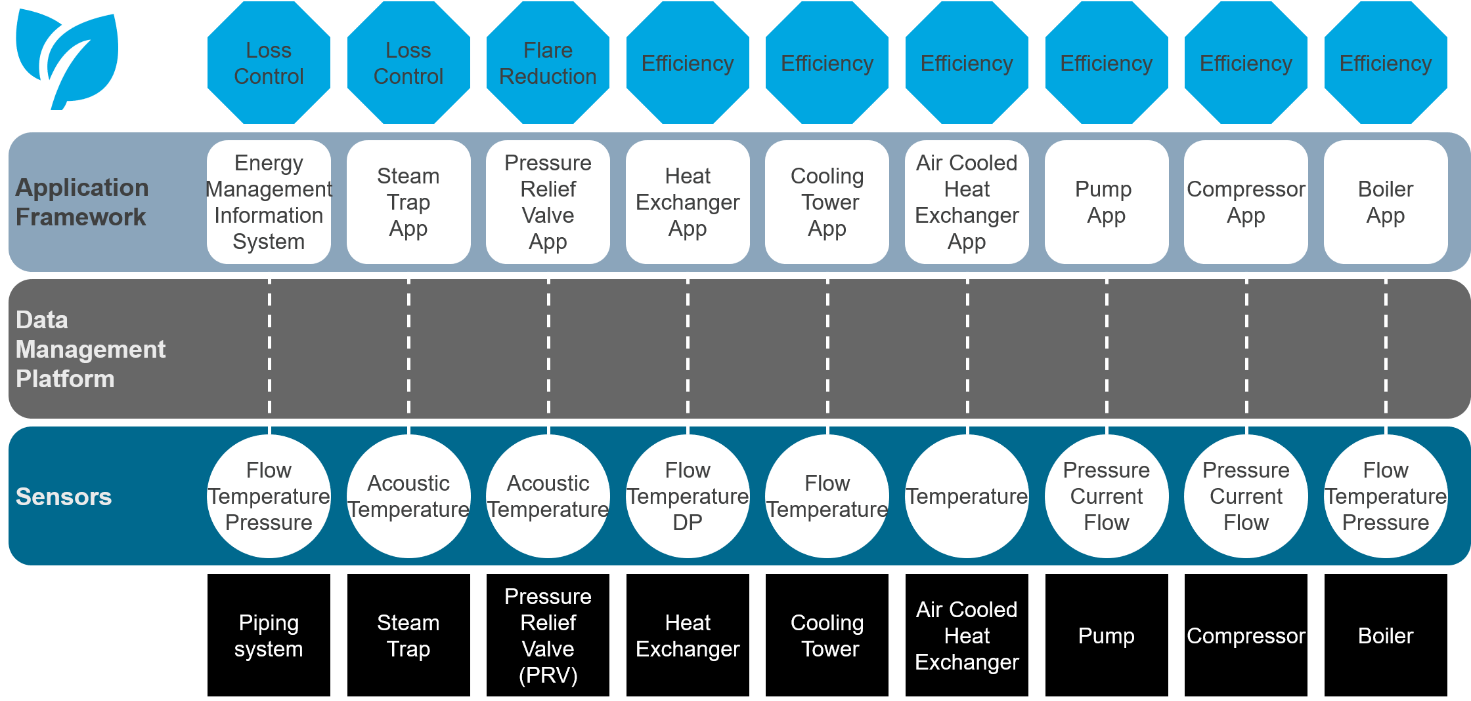

오염된 장비는 효율성을 떨어뜨리고 에너지 소비량을 증가시킨다. 하지만 청소 작업은 운영에 지장을 주고 비용이 많이 든다. 이를 해결하는 비결 중 하나가 바로 타이밍을 맞추는 것이다. 수동으로 성능을 모니터링하면, 시간 소모가 크고 실시간으로 이루어지지 못하는 한계가 있으며, 일부 장비의 경우 접근이 쉽지 않다. 따라서 센서 및 소프트웨어로 데이터를 자동으로 수집하는 산업 4.0의 일환으로서 성능 분석을 자동화하여 플랜트 내 다양한 유형의 장비 내부에서 일어나는 일을 파악하는 것이 좋다. 비효율성이 감지되면, 그에 따른 조치를 취할 수가 있다. 최적의 청소 시점을 정해 에너지 손실, 예정된 정지 시간 또는 용량 저하를 최소화할 수 있다. 소프트웨어를 실행하여 특정 장비에 부착된 오염물의 위치를 정확하게 알 수 있으며 이를 통해 에너지 효율성이 높아진다. 연료 가스 및 전기뿐만 아니라 물 절약도 가능하다. 분석 시 실시간 데이터가 필요하며, 소프트웨어가 효율성을 측정하는 데 있어 가장 신뢰할 수 있는 방법은 바로 장비, 주입구 및 배출구를 계측하는 것이다.

에너지 장치 상태 모니터링

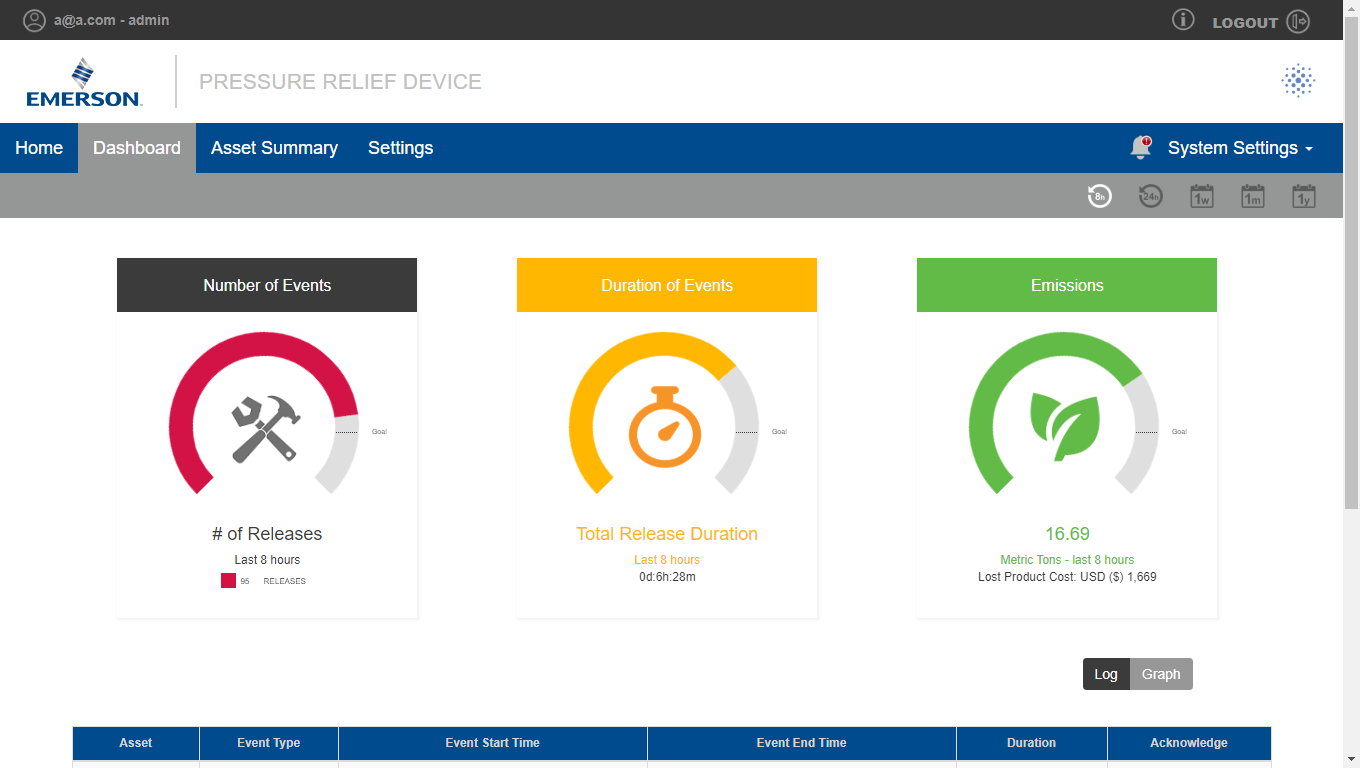

감압밸브(PRV, Pressure Relief Valves) 또는 증기 트랩이 고장나면 제품을 사용할 수 없고 에너지가 낭비된다. 방법은 이를 조기에 감지하는 것이다. 수작업으로 이루어지는 측량의 경우, 시간이 오래 걸리고 실시간으로 이뤄지지 않으며 해당 위치에 접근할 수 없는 경우도 가끔 있다. 따라서 센서 및 분석을 통해 자동으로 데이터를 수집하는 4차 산업 혁명(4IR, Fourth Industrial Revolution)의 일환으로서 장치 상태 모니터링을 자동화하여 이러한 장치의 상태를 알려주는 것이 좋다. 고장이 감지되면 이를 교체할 수 있다. 에너지 및 제품 손실을 최소화할 수 있으며, 이를 통해 손실 제어 비율이 높아진다. 소프트웨어를 실행하면 구체적인 PRV 또는 트랩의 위치를 정확하게 파악할 수 있다. 소프트웨어가 손실을 감지하는 데 있어 가장 신뢰할 수 있는 방법은 바로 계측기를 설치하는 것이다.

[그림 2] 규칙 기반의 AI 분석을 사용하기가 쉽다.

지속 가능성 자동화

에너지 관리 소프트웨어는 사내 서버 또는 클라우드에서 실행할 수 있다. 소프트웨어가 클라우드에 배포된다면 서비스형 플랫폼(PaaS, Platform as a Service) 모델이 아니라 서비스형 인프라(IaaS, Infrastructure as a Service) 또는 서비스형 소프트웨어(SaaS, Software as a Service) 모델을 사용하는 것이 중요하다. 전자의 경우, 전용 록인을 만들게 되는데 또 다른 클라우드 제공업체로 전환이 불가능하기 때문에 장기간 사용 시 많은 비용이 발생한다.

전용 애플리케이션 프로그래밍 인터페이스(API, Application Programming Interfaces) 또는 웹 서비스(WS, Web Service)를 통해서만 데이터 액세스가 이루어지는 분석 및 플랫폼 소프트웨어는 지양하는 것이 좋다. 이런 전용 인터페이스는 시스템 수명 전반에 걸쳐 배포 및 유지보수에 드는 비용이 매우 크고, 선택할 수 있는 앱 및 데이터 소스가 제한적이다. 따라서 주요 자동화 공급업체들이 지원하는 표준 OPC-UA (IEC62541) 인터페이스에 기반한 소프트웨어를 사용하여 이력장치, DCS, 무선 센서 네트워크 등 자동화 소프트웨어를 서로 연결해야 한다. 반대로 OPC-UA를 통해 정보를 기타 모든 유형의 소프트웨어 앱에서 사용할 수 있도록 한다.

이와 마찬가지로, 플랜트에 맞춰 코드화된 사용자 맞춤 분석 소프트웨어는 지양하는 것이 좋다. 정확한 요건을 명시하기가 거의 불가능하기 때문에 각 사이트마다 시험 및 변경해야 하는 상황이 빈번하게 반복되어 개발 비용이 높다. 이런 맞춤형 소프트웨어는 시스템 수명 전반에 걸쳐 유지보수에 드는 비용 또한 굉장히 크다. 따라서 다른 플랜트에도 이미 내장되어 있고, 그 기능이 발전 및 입증되어 있는 기성 소프트웨어를 사용하여 사용자의 니즈에 꼭 맞는 기능을 더욱더 많이 갖추는 것이 좋다.

첫 시작

지속가능성은 디지털 전환을 시작하는 좋은 방법입니다. 효율적인 에너지 절약은 즉각적으로 이뤄지는 경우가 많기 때문이다. 증기 트랩 모니터링 시스템이 먼저 켜질 때 증기 트랩군의 고장률이 20~25%인 것은 흔한 일이다. 이러한 방식으로 몇 달간 운영 비용 절감으로, 모니터링 시스템이 차세대 디지털 전환 활용 사례의 기반을 마련할 수 있다.