한국훼스토 부스 전경 (사진 한국훼스토)

한국훼스토 는 이번 인터배터리2024 에서 배터리 셀 생산부터, MCS(Multi Carrier System), 모듈 팩 핸들링, 배터리 분해 및 리사이클링 공정까지 배터리 생산 전 과정을 커버하는 다양한 솔루션을 선보였다. 이를 통해 각 공정의 시스템에 필요한 솔루션과 컴포넌트들을 모두 자사의 제품으로 공급할 수 있다는 메시지를 전달하는데 주력한 전시를 진행했다.

1. 배터리 셀 생산

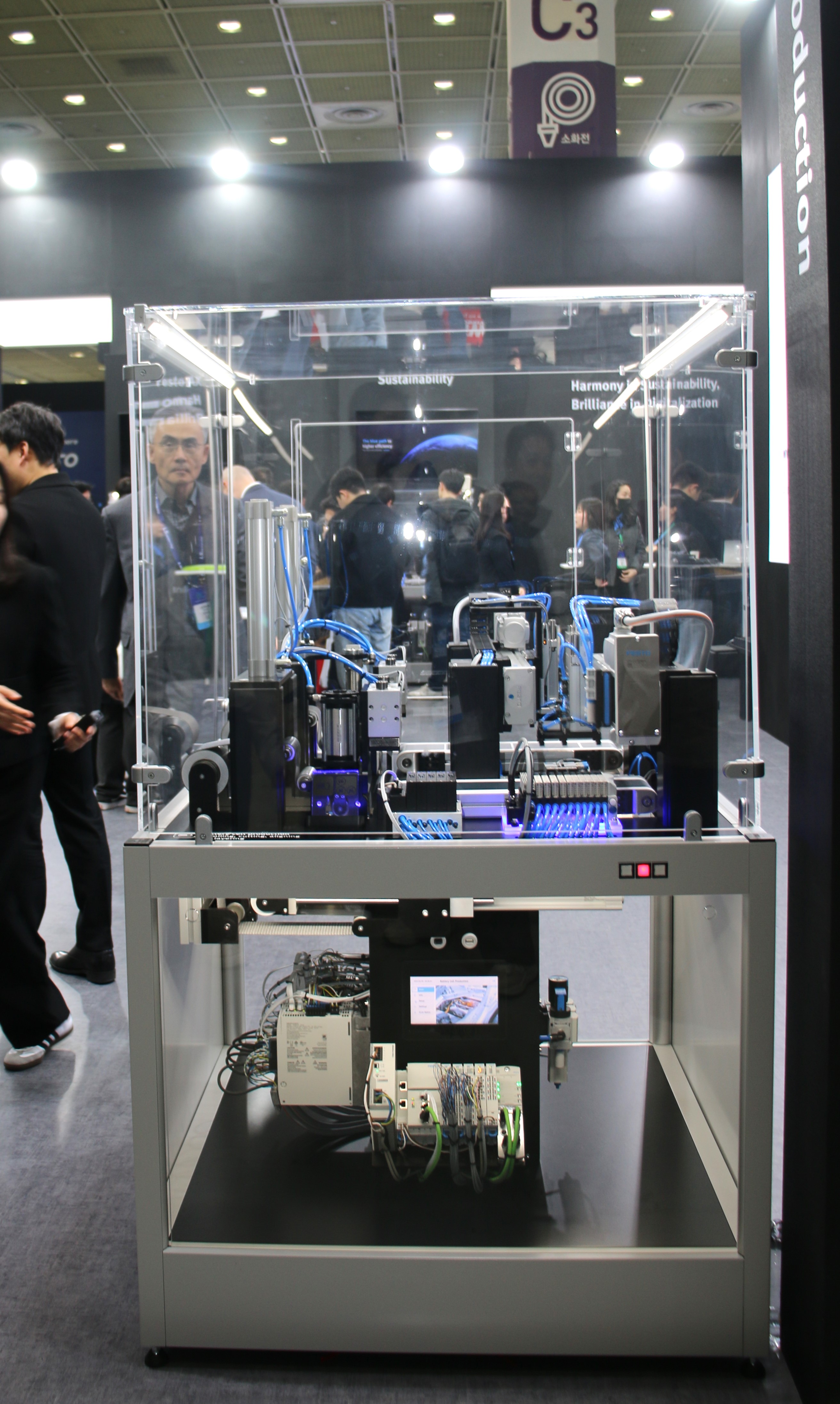

배터리 셀 생산 데모(사진 무인화기술)

배터리 제조 공정을 위한 F1A(구리, 아연 제한) 제품으로 양극재와 음극재의 언롤링, 커팅, 얼라이닝, 그리고 레이어링까지의 공정을 보여주고 있다. 고속 스위칭 밸브를 포함한 공압 실린더 속도는 20ms 미만에 달하며, 더 나아가 소형 실린더(ADN)와 밸브 터미널(VTUG)을 포함한 시스템에 원격 I/O 시스템 CPX-AP-I를 사용하여 전체 사이클 타임을 100ms이 채 안 되는 65ms ~ 74ms으로 단축할 수 있다.

한국훼스토 직원은 “아연이나 구리가 적은 제품이어야 배터리 제조에 사용할 수 있다. 그 사양을 만족하는 제품들로 데모를 만들었다. 기존의 솔레노이드 밸브는 온오프만 제어가 됐는데, 이 제품은 유량의 개도율을 연속적이고 정밀하게 제어가 가능하다. 타사 제품보다 10배 이상 정밀하게 제어가 되는 제품이라서, 이걸 가지고 지금은 압력 실린더의 내부 압력제어를 통해서 펄스제어를 하고 있다. 보통 배터리 분야에서는 고속설비를 쓰다 보니까 텐션으로 움직일 때는 실린더가 전후진으로 빠르게 동작한다. 내부체적이 변화함에 따라서 압력변화가 생기는데, 그걸 빨리 감지해서 동작함으로써 압력을 유지해줄 수 있다.”라고 설명했다. 이와 함께 “배터리 쪽은 속도가 느려지면 생산성이 떨어지고 단가에 영향을 받는다. 고객이 요구하는 사양에는 고속이 가장 많다.”라고 덧붙였다.

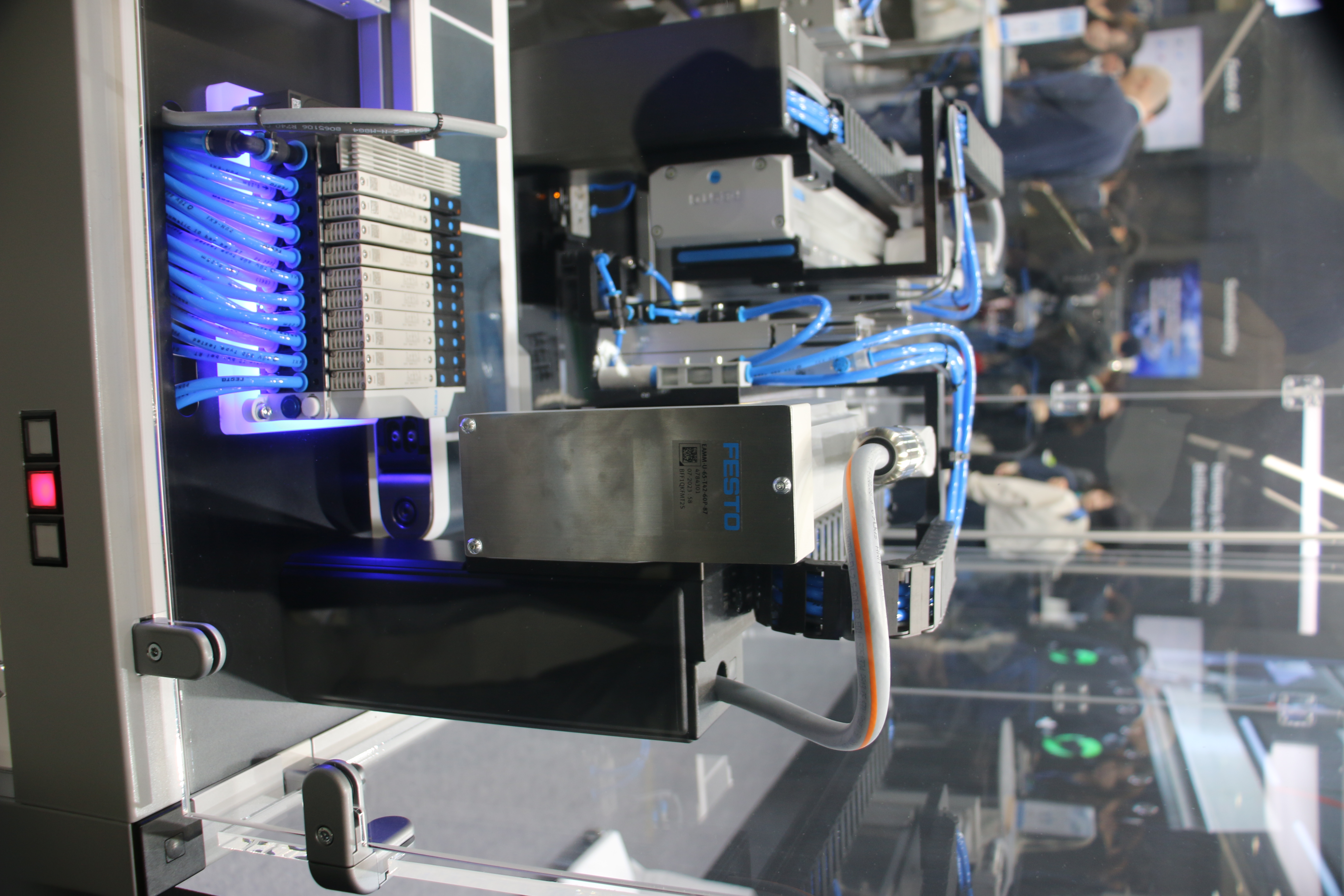

훼스토 솔레노이드 밸브. 타사 제품보다 2~4배 정도 빠르게 제어할 수 있고, 10배 이상 정밀하게 제어가 가능하다.(사진 무인화기술)

2. 멀티 캐리어 시스템(MCS)

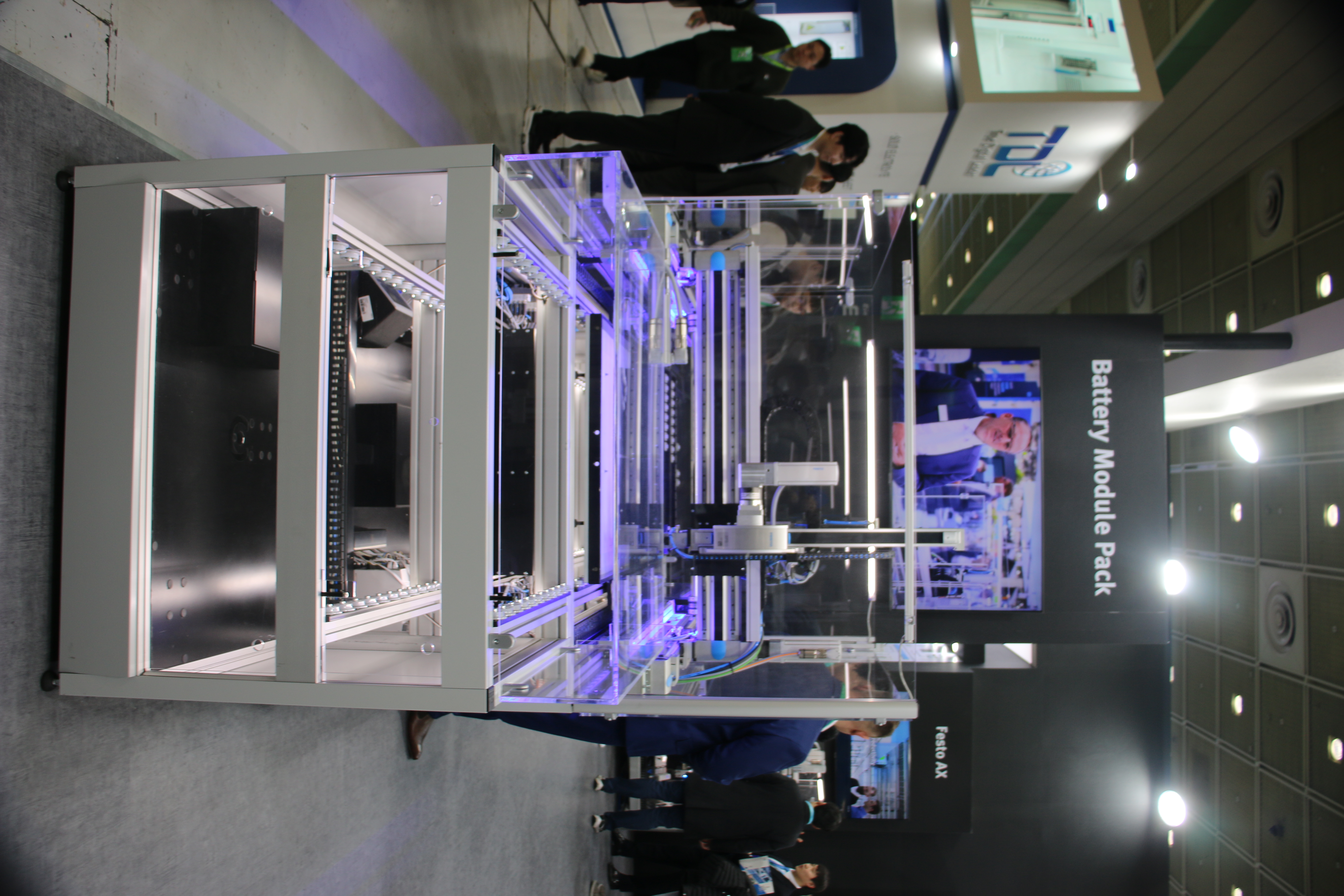

지능형 이송 시스템인 멀티 캐리어 시스템(MCS)(사진 무인화기술)

만들어진 셀을 이송하는 MCS(멀티 캐리어 시스템) 데모다. 국내 산업현장에 맞게 한국훼스토에서 직접 만든 데모다.

한국훼스토 이동진 매니저는 “로컬 스타일로 만든 지능형 이송 시스템이다. 컨베이어의 호환성에 중점을 두었으며, 중간중간 컨베이어를 끼워서 사용할 수 있다. 이런 리니어 모터 이송 시스템은 이미 시장에 많이 깔려 있어서, 가격이 포인트가 되고 있다. 훼스토는 가격을 낮추기 위해 중간중간에 컨베이어 시스템을 끼워서 사용할 수 있도록 했고, 우리 훼스토가 기구 파트만 공급하는 게 아니라, 모터와 컴포넌트를 가지고 직접 고객만의 스타일로 커스터마이징된 설계를 할 수 있도록 가이드를 제공하고 있다.”라고 강조했다.

홀센서 원리를 이용한 엔코더를 사용하고 있으며, 제어나 구동원리는 서보모터와 거의 동일하다. 페이로드는 마그네트 개수에 따라 달라지는데, 한 개 당 4키로까지 가능하며, 4미터퍼세크, 40미터퍼세크까지 고속을 구현한다.

MCS는 생산라인의 유연성을 강화할 수 있다는 것이 장점이다. 기존 내부 물류에 쉽게 통합되며, 모듈화된 캐리어의 정밀 제어를 통해 UPH 상승 및 경제적 생산을 가능하게 한다. 표준화된 캐리어 및 매칭 가이드는 보쉬 렉스로스(Bosch Rexroth) 및 엘콤(Elcom)에서 제공하는 이송 시스템과 플렉스링크(FlexLink)의 플라스틱 체인 컨베이어에 사용할 수 있다. 마그네틱 플레이트를 사용하여 고객만의 캐리어와 가이드를 디자인할 수도 있다.

한국훼스토 이동진 매니저는 “이 데모는 로컬 스타일로 만든 지능형 이송 시스템이다. 컨베이어의 호환성에 중점을 두었으며, 중간중간 컨베이어를 끼워서 사용할 수 있다.”라고 설명했다. (사진 무인화기술)

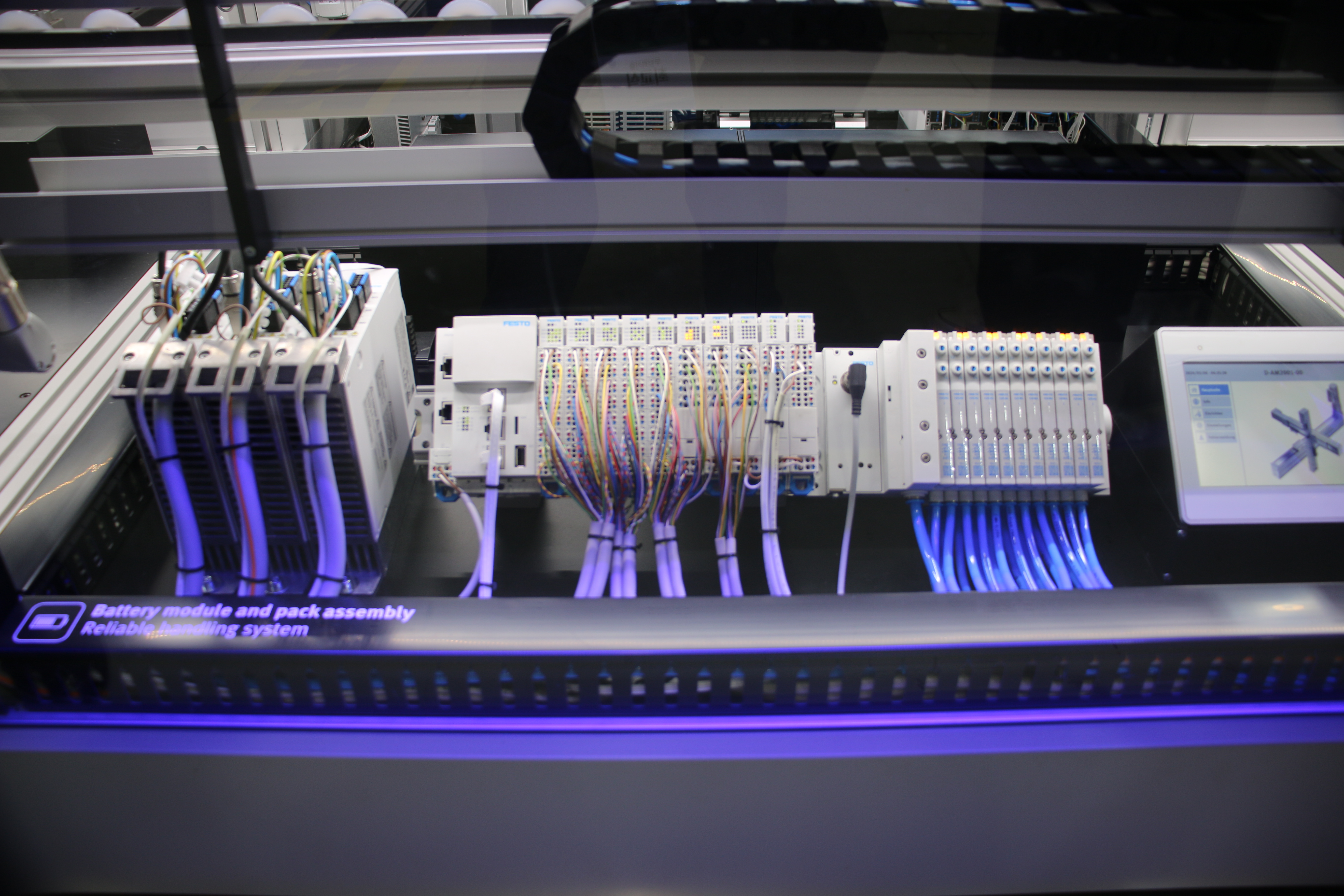

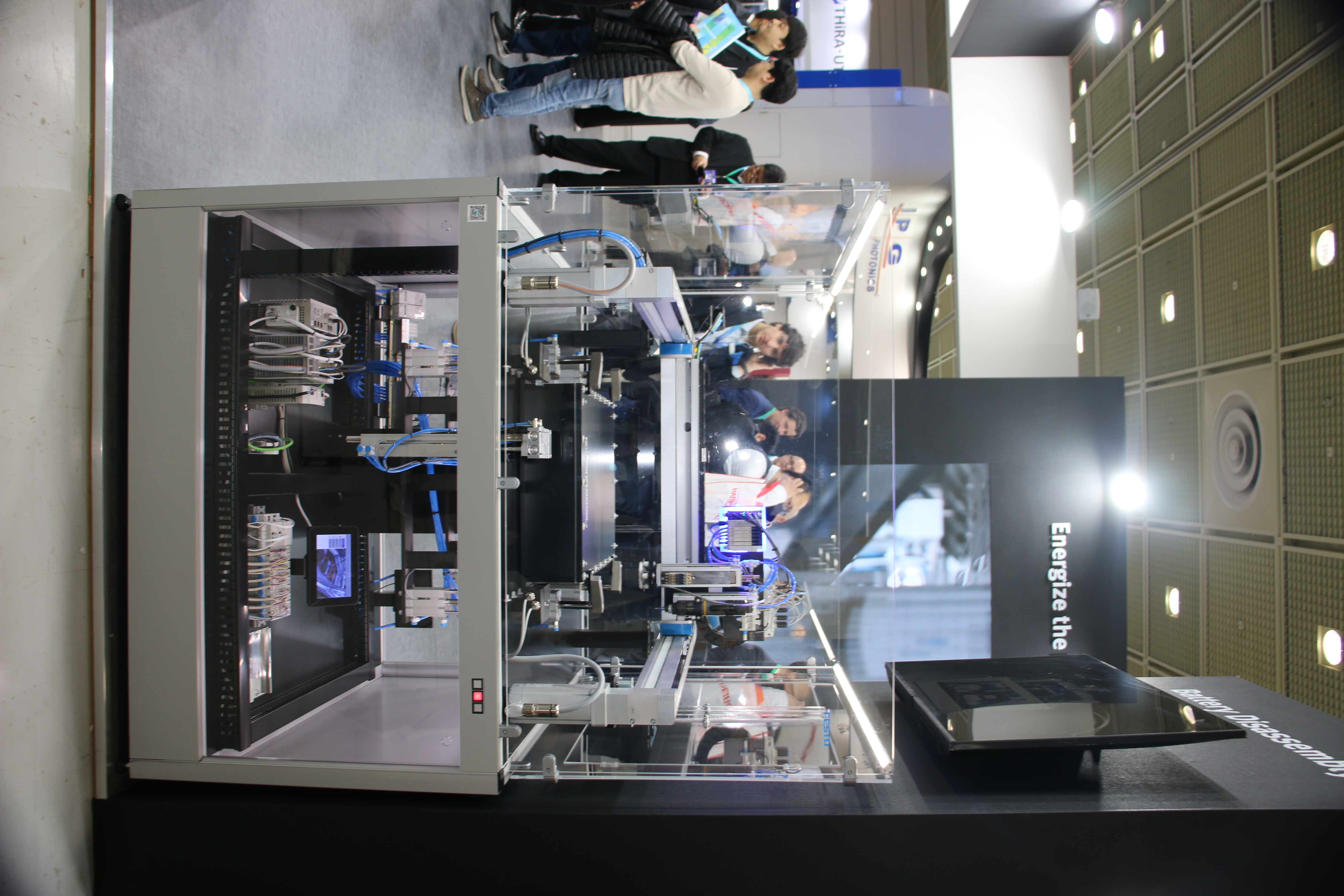

3. 배터리 모듈 팩 핸들링

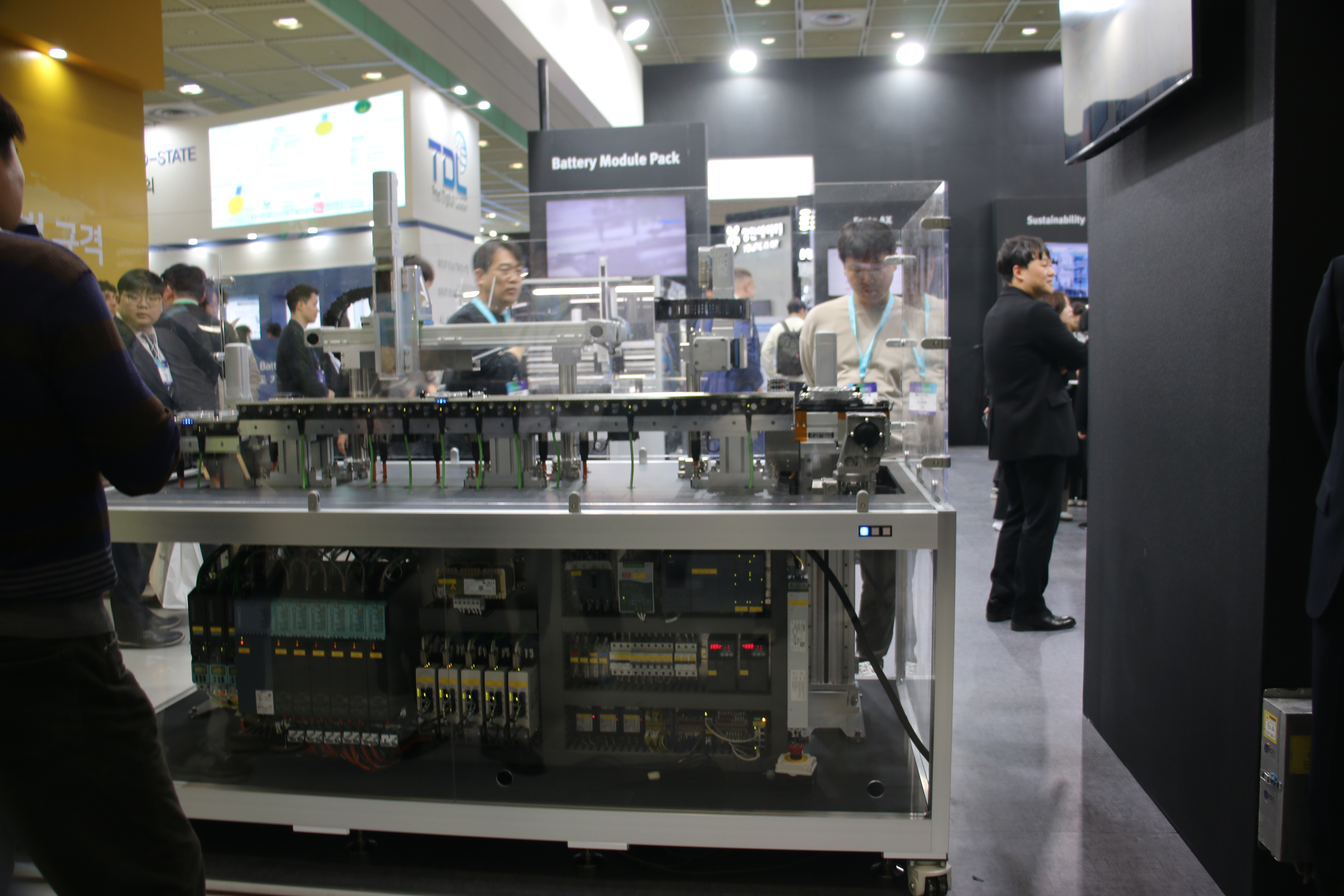

배터리 모듈 팩 핸들링 데모(사진 무인화기술)

MCS로 이동시킨 걸 모듈 공정, 팩 공정을 통해서 만드는 과정을 보여주고 있다.

1, 2층으로 되어있는 데모로, 셀이 모듈로 조립되는 공정과 모듈이 팩으로 조립되는 공정 두 가지를 보여두고 있다.

훼스토는 이 데모에서 3가지를 강조하고 있다.

첫 번째는 셀을 안전하게 핸들링할 수 있다는 콘셉트이고, 두 번째는 훼스토에는 독립된 품질 모니터링 시스템이 있다는 점이다. 한국훼스토 직원은 “메인 PLC에서 여러 가지를 하다 보면 과부하가 걸린다. 훼스토는 PLC 역할을 할 수 있는 CPX-E라는 제품이 있어서, 분산화된 시스템을 갖춰서 여기에 맞는 모니터링을 제품 스스로 할 수 있다. 이 제품이 PLC 역할을 하면서 공정에 대한 모니터링과 잘못된 품질 트렌드가 나올 수 있다는 걸 분석할 수 있다.”라고 설명했다.

세 번째 메시지는 여기에 쓰이고 있는 주요 제품 즉, 공압, 전동축, 모터, PLC, HMI 모두가 훼스토 제품이라는 점이다. 이번 전시에서 훼스토는 이것이 가능한 유일한 회사라는 점을 어필하고 있다.

Automation System CPX-E(사진 무인화기술)

4. 배터리 분해

배터리 분해 데모(사진 무인화기술)

그다음은 만들어진 배터리를 분해해서 재활용하는 공정이다.

이 데모는 배터리 분해 공정을 보여주고 있다.

한국훼스토 직원은 “배터리를 다 사용하면 폐기해야 된다. 그럴 때는 배터리 팩을 빼내야 된다. 즉, 분해하는 과정이다. 데모를 보면 너트러너와 스테이지도 있고, 우리 제어기부터 모터 드라이브, 축까지 다 훼스토 제품이다. 여기(?)가 내려와서 볼트를 푼다. 풀 때마다 파란색 LED가 표시가 된다. 볼트를 하나씩 푸는 걸 보여주고 있다. 서보에서 정해지 위치에 가서 움직이는 거다. 정도는 서보 기준이기 때문에 높다. 볼트가 다 풀리게 되면 블레이드 날 4개가 내려와 돌면서 실리콘을 커팅을 한다. 이게 끝나면 얘(?)가 내려와서 커팅을 하고, 커팅이 다 완료가 되면 중간에 석션컵, 배큠이 있는데 얘(?)가 올라가서 커버를 잡아서 들어 올린다. 석션으로 빨아들이는 것으로 생각하면 된다. 이어서 마지막으로 안의 배터리를 뺀다. 이게 완료가 되면 옆에 보이는 공정에서 폐배터리를 리사이클하는 방식을 보여주고 있다.”라고 설명했다.

볼트를 풀 때 마다 파란색 LED가 표시된다.(사진 무인화기술)

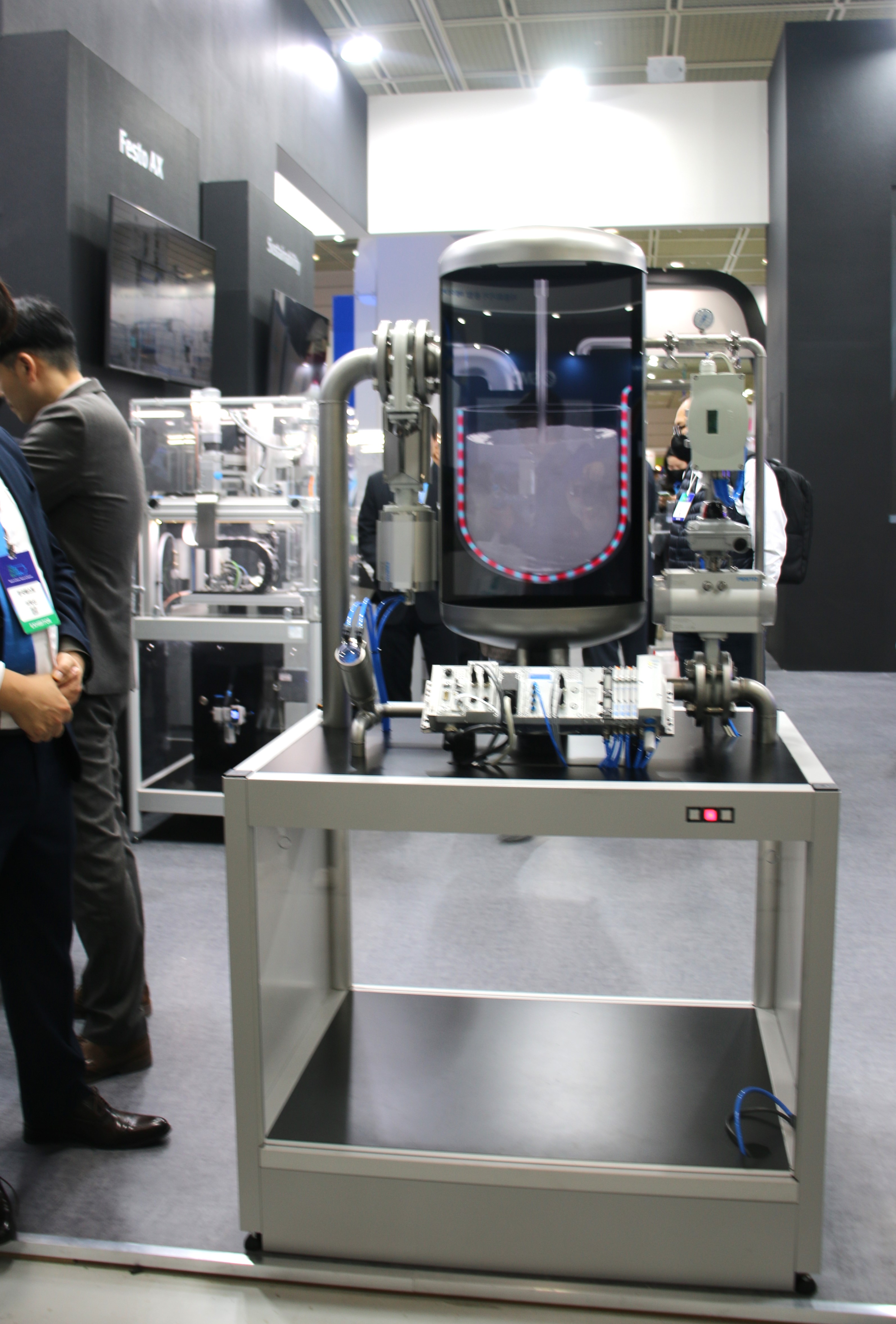

5. 폐배터리 리사이클

폐배터리 리사이클 데모((사진 무인화기술)

이 데모를 통해서는 물리적 전처리 공정 및 습식 제련 공정을 통한 리튬-이온 폐배터리 리사이클을 소개하고 있다. 이 데모는 배터리 리사이클링 후처리 공정에 해당하는 부분을 보여주고 있다.

한국훼스토 직원은 “배터리 리사이클은 전처리 공정과 후처리 공정으로 구분이 되는데, 앞에 본 것이 전처리 공정이고, 전처리 공정은 폐배터리를 수거한 후에 블랙매트를 만드는 과정이다. 후처리 공정은 전처리 공정에서 만든 블랙매트를 화학적 처리를 통해 배터리용 리튬, 니켈, 코발트 등의 원재료를 뽑아내는 공정이다. 이 데모는 후처리 공정 중에서도 하이드로 메탈러지라는 습식재료용 공정을 보여주고 있다. 전처리 공정에서 뽑아낸 블랙매트를 화학적 처리를 통해 침칠 공정을 거쳐서 메탈 전체를 이온화시킨 다음에, 추출하는 공정이라고 보면 된다. 앞에서 본건 전처리 공정이고, 이 건 후처리 공정을 보여주고 있다.”라고 설명했다.