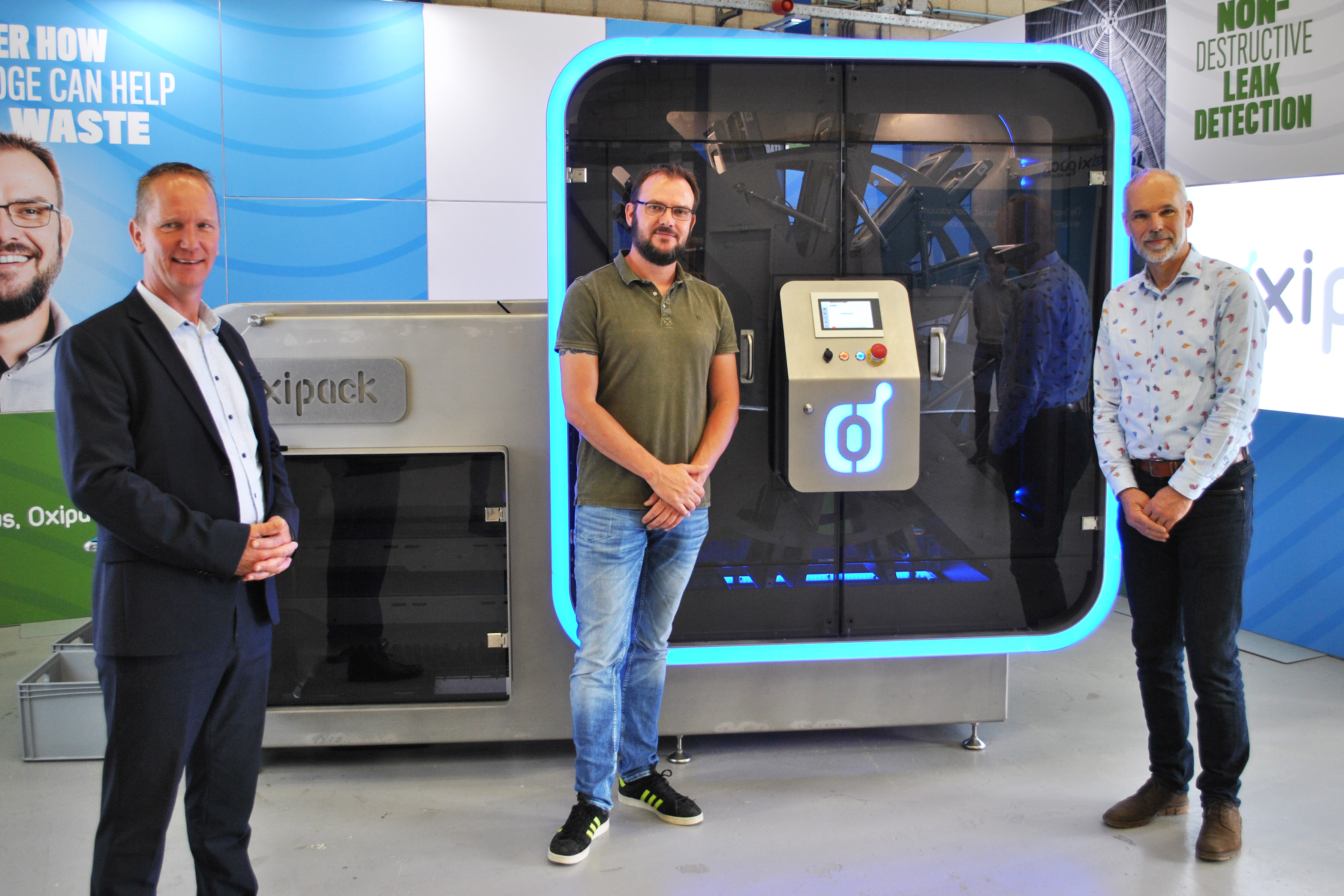

Wico Reineman (B&R), Pim Jobse(Oxipack), Wardo Dietrich(Machinefabriek Geurtsen)가 ‘Rotary’라고 명명된 새로운 검사 기계를 선 보인다.

밀폐된 포장으로 밀봉된 식품 및 의약품에서 누출 테스트는 생산 프로세스에서 결정적인 단계이다. Oxipack의 새로운 검사 장치인 Rotary는 제품에 손상 없이 미세한 누출을 감지한다. 기계제작업체인 Geurtsen과 B&R(비앤드알산업자동화, BnR)의 제어 전문가의 긴밀한 협력을 통해 네덜란드 스페셜리스트 솔루션은 라인을 통과하는 모든 품목을 테스트하기에 충분히 효율적이다.

Oxipack은 Machinefabriek Geurtsen과의 협업을 통해 분당 최대 120 패키지에 대한 누출 테스트를 수행할 수 있는 모듈형 기계를 개발했다.

폐기물 감소 및 품질개선을 지속적으로 추구함에 있어 식품 및 제약업계의 기업들은 포장을 매우 중요하게 생각한다. 가장 중요한 목표 중 하나는 최대한 빨리 프로세스에서 누출된 포장재를 제거하는 것이다. 종종 이것은 기포가 빠져나가는지 확인하기 위해 무작위 샘플을 물에 담그는 방식으로 이루어진다. 이러한 수동검사는 신뢰성이 부족하고 아주 미세한 구멍을 감지할 만큼 정확하지 않다. 수동검사에서 걸러지지 않을 만큼 작은 미세누출이라도 공식적인 섭취기한 전에 제품을 손상시킬 수 있을 만큼 충분히 큰 것이기 때문에, 불필요한 비용을 초래하고 소비자에게 잠재적으로 이미지를 손상시키는 위험을 초래한다.

Oxipack 누출 감지기는 혁신적인 진공 기술을 바탕으로 대안적인 방법으로 개발되었다. 네덜란드 호텐(Houten)에 본사를 둔 이 회사의 테크니컬 매니저인 Pim Jobse 씨는 “이 아이디어는 매우 간단합니다.” 라고 말했다. “두 개의 고무 막 사이에 제품을 놓고 모든 것을 밀봉하여 진공상태를 만듭니다. 포장이 제대로 밀봉되었으면 아무 일도 일어나지 않지만, 미세 구멍이라도 있으면 진공 챔버의 압력이 계속 상승하게 됩니다.” 이 접근방식을 사용하면 10미크론(μm)의 미세 누출까지 감지할 수 있다. 무엇보다 중요한 것은 포장을 손상시키거나 오염시키지 않고 검사를 수행하기 때문에 무작위 샘플 검사가 아닌 전수 검사가 가능하다.

물 침지법처럼 진공 감지도 시간이 소요된다. Jobse 씨는 “이전까지 하나의 전체 프로세스를 마치기까지 약 30분이 소요되었습니다.”라고 밝혔다. 이는 Oxipack 엔지니어에게 커다란 도전 과제였다. 인라인 누출 감지에 대한 시장의 요구를 충족시키기 위해서는 분당 120개를 검사해야 했다. 따라서 회사는 필요한 효율성과 가능한 최소의 설치공간을 갖춘 솔루션을 개발하기 위해 기계제작 파트너를 찾았다.

인피드 벨트와 로터리 휠은 B&R의 완전 통합된 모션 제어 시스템에 의해 완벽하게 동기화되었다.

범용 개발 환경

Oxipack은 혁신적인 개발 파트너로 Machinefabriek Geurtsen을 찾았다. 제어를 위해 이 기계제작자는 수 년 동안 B&R 기술을 표준화해 왔다. Geurtsen의 수석 디자이너인 Wardo Dietrich 씨는 “B&R의 Automation Studio 플랫폼이 모든 것을 쉽게 프로그래밍하고 제어할 수 있기 때문입니다.”라고 말했다. “시스템에 연결하기만 하면 무엇이든 통신이 가능합니다. 프로그래머에게 익숙한 하나의 환경에서 모든 것을 수행할 수 있는 것이 이상적입니다.”

“저는 10분 만에 확신했습니다.” Jobse 씨가 밝혔다. 그는 모든 질문에 쉽게 답할 수 있을 뿐만 아니라, 특히 편리한 컨트롤러 진단에 깊은 인상을 받았다. “모든 것이 사전 프로그래밍되어 있기 때문에 아무것도 할 필요없이 컨트롤러의 상태를 즉시 확인할 수 있습니다. 이것은 매우 즐거운 일입니다. 다른 공급업체는 드라이버 오류가 발생했다고 말할지는 모르지만, 이 오류의 현재 상황과 해결책을 찾는 것은 저의 몫이었습니다. B&R의 System Diagnostics Manager는 추천 솔루션과 함께 세부 정보에 대한 빠른 액세스를 제공합니다.”

왈도 디트리히

수석 디자이너, Machinefabriek Geurtsen

“우리는 제어를 위해 수 년 동안 B&R의 기술로 표준화했습니다. 이는 주로 B&R의 Automation Studio 플랫폼을 통해 모든 것을 쉽게 프로그래밍하고 제어할 수 있기 때문입니다. 시스템에 연결하기만 하면 무엇이든 통신이 가능합니다. 프로그래머에게 익숙한 하나의 환경에서 모든 것을 수행하는 것이 이상적입니다.”

설치공간의 절감

Oxipack은 Geurtsen의 개발자들에게 원하는 것이 무엇인지에 대한 명확한 아이디어를 가지고 있었다. Dietrich 씨는 “과거의 부정적인 경험 때문에, 캐러셀(carousel)을 개발하지 말라는 지시를 받았습니다.”라고 말했다. 따라서 그는 측정 중에 일종의 책장에 진공 챔버를 배열하는 솔루션과 같은 여러 대안적인 콘셉트를 도출했다. 그러나 결국은 거의 모든 아이디어가 비용이 많이 드는 것으로 드러났으며, 오직 한가지 심각한 선택만이 남았다. “좋든 싫든 간에 캐러셀이 최선의 선택이었습니다.” Dietrich 씨가 웃으며 말했다. 그러나 Oxipack이 이전에 사용했던 수평 회전식 캐러셀과는 달리 대관람차(Ferris wheel) 처럼 옆으로 뒤집어 필요한 바닥 공간을 크게 줄였다.

‘The Rotary’라고 불리는 이 솔루션에는 최대 12개의 측정 챔버가 있다. 각 제품이 Rotary에 회전해 들어가면 챔버에서 공기가 배출되고 측정이 수행된다. 출발 지점으로 돌아가면 포장 상태가 좋은지 거부되어야 하는지 분명해지고, 제품은 해당 벨트위로 미끄러진다.

인피드를 위해 Geurtsen은 벨트가 계속 전진하는 동안 마지막 순간에 다시 후퇴하는 셔틀 컨베이어를 선택했다. “이는 제품을 조용하고 깔끔하게 제자리에 떨어뜨립니다.”라고 Dietrich 씨는 설명했다. “인피드가 회전하는 휠 속으로 들어가면서 작업 시간 동기화가 실현되었습니다.” 광범위한 테스트와 협업을 통해 Geurtsen과 B&R은 성공적인 솔루션에 도달했다.

인피드 벨트와 로터리 휠의 완벽한 동기화는 서보 드라이브, 인버터 및 세이프티 기술을 포함하는 B&R의 완전 통합된 모션 제어 시스템을 통해 가능했다. Rotary의 제어는 단일 디바이스에서 HMI와 PC 기반 제어를 결합한 B&R Panel PC 2100에 의해 처리된다. Jobse 씨는 “B&R의 mapp Technology 툴킷에서 소프트웨어 컴포넌트를 사용하여 인피드 셔틀 컨베이어를 복잡한 계산없이 다양한 포장 작업을 위한 설정이 가능합니다. 몇가지 주요 파라미터를 설정하는 것은 매우 간단합니다.”라고 말했다.

레시피 처리를 위해 mapp 컴포넌트를 사용하면 기계 작동자는 다양한 크기와 무게의 제품간에도 빠르고 쉽게 전환할 수 있다. 센서를 사용하여 제품 파라미터를 자동으로 결정하여 동시에 여러 제품을 조합하여 처리하는 것도 가능하다.

챔버가 닫히고 공기가 배출되고 난 다음에 챔버 압력이 계속 증가한다면 패키지에 누출이 있다는 것이다.

확장성과 소형화

Oxipack과 Geurtsen이 개발한 첫번째 제품은 테스트를 위해 이탈리아 고객에게 갔다. “현재의 설정에서는 분당 20개의 제품을 확인할 수 있습니다. 이것이 바로 모듈러 디자인이 빛를 발하는 부분입니다.” Jobse 씨는 설명을 이어갔다. “포장 라인의 공간에 심각한 영향을 주지 않고 5개의 휠을 쉽게 추가할 수도 있습니다.”