Beckhoff는 지난 2014년, EtherCAT 플러그인 모듈인 EJ 시리즈를 최초 출시하면서 기존 포트폴리오에 완전히 새로운 I/O를 추가했다. 이번 인터뷰에서는 I/O 제품 관리자, Torsten Budde로부터 기계 양산 제작 분야를 중심으로 EJ 시리즈가 지닌 다양한 장점과 해당 시리즈의 성공적인 출시 과정에 대해 들어 본다.

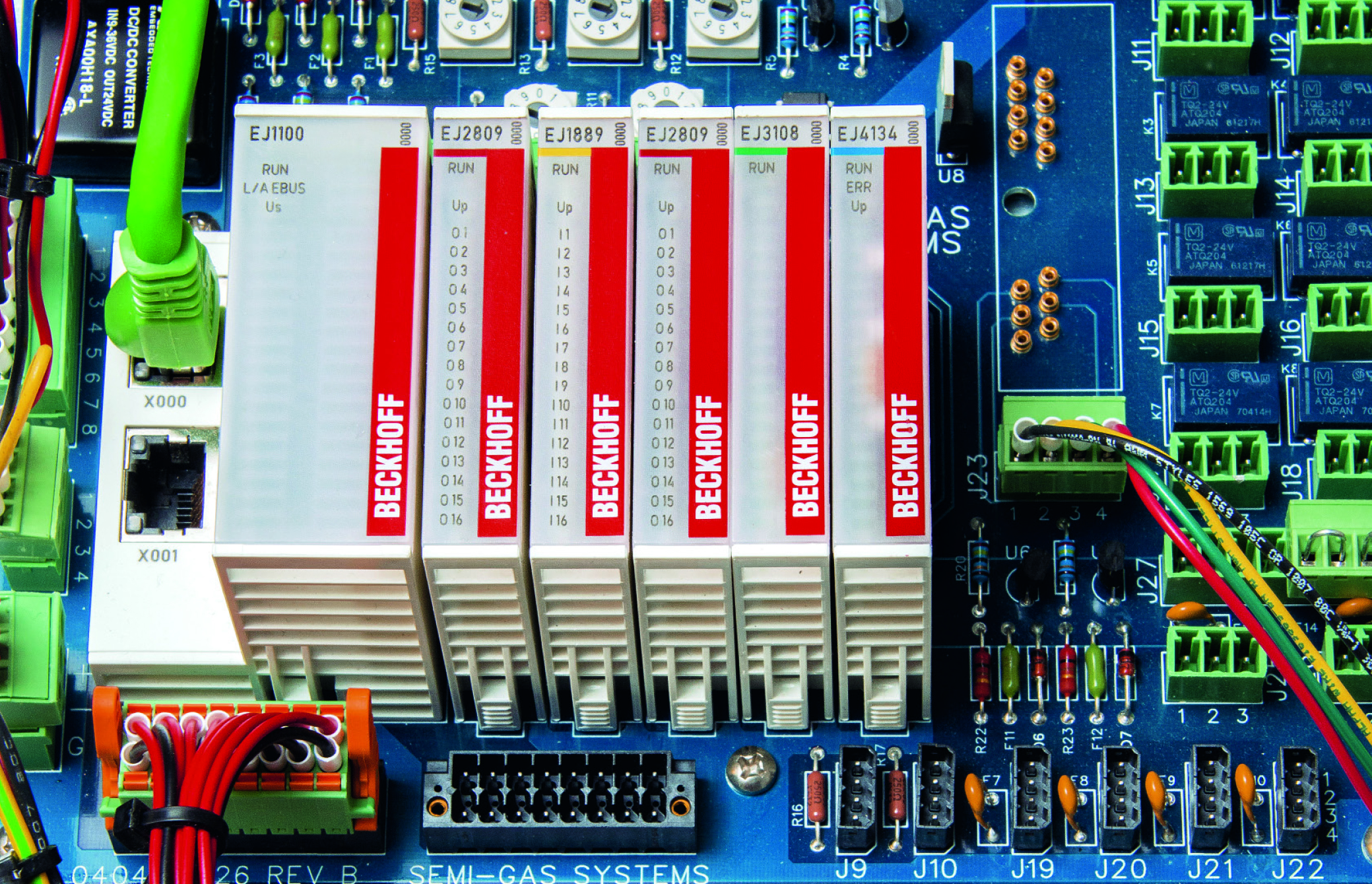

AES(Applied Energy Systems)에서는 고순도 가스 생산 공급을 위한 GigaGuard GSM-V 컨트롤러 제품에 EtherCAT 플러그인 모듈을 적용하고 있다. “EJ 플러그 인 모듈은 통상적인 point-to-point 배선 작업의 필요성을 없애 줄 뿐만 아니라, 이러한 설치 방식을 통해 공간 역시 크게 절약할 수 있습니다. 다른 시스템을 사용할 경우 이렇게 많은 I/O 채널을 수용하기 위해서는 지금보다 2~3배는 더 큰 박스가 필요했을 것입니다. 이렇게 EJ 플러그인 모듈이 콤팩트하고 회로판 상에 설치하는 작업도 간단하기 때문에 양산 과정에서 AES가 훨씬 더 많은 유연성을 발휘할 수 있게 됩니다. 배선 작업 분량과 잠재적인 오류 발생 가능성도 최소화됩니다” © Beckhoff

EtherCAT 플러그 인 모듈이 신규 출시된 2014년 이후 성공에 이르기까지의 과정을 설명해 주시겠습니까?

Torsten Budde: 초기 당시, 상당수의 프로토타입 장비들이 EJ 시스템을 탑재하고 있었습니다. 또한, EtherCAT 플러그인 모듈이 포함된 신호 배전반을 기반으로 하여 새로운 장비들이 기획되었습니다. 현재 이 장비들은 성공적으로 양산 단계에 접어들었으며, 이렇게 새로운 I/O가 적용된 장비들 역시 크게 증가했습니다.

현재 가장 비중이 큰 어플리케이션 산업이나 분야는 어디입니까?

Torsten Budde: 일반적으로 기계 양산이나, 플라스틱 산업, 공작기계 산업 외에도 EtherCAT 플러그인 모듈의 콤팩트한 디자인으로 인해 이용이 늘어나고 있는 추세입니다. 특히 반도체, 로봇, 무인 이송 시스템 등에서 각광 받고 있습니다. 특히 무인 이송 시스템 산업의 경우, 전자 상거래 붐으로 인해 수요가 많은 상황입니다. 전통적인 기계 엔지니어링 산업에서도 성장세이며, 전기 이송수단 산업 등에서 수많은 프로젝트가 진행되고 있습니다.

지난 2014년 이후, EJ 포트폴리오에 새롭게 추가된 내용 중 가장 중요한 것은 무엇입니까? 그리고 이러한 기술에 Beckhoff의 I/O의 전문성이 어떤 도움이 되었나요?

Torsten Budde: 먼저, 새로운 EJ 시리즈의 개발 과정에서 Beckhoff의 광범위한 EtherCAT I/O 포트폴리오가 큰 도움이 되었다는 사실은 분명합니다. EtherCAT I/O 포트폴리오에서 검증된 기술을 새로운 플러그인 방식의 I/O 모듈 개발에 적용했기 때문에, 개발의 근간이 Beckhoff의 I/O 전문성임은 확실하기 때문입니다. 디지털 및 아날로그 플러그인 모듈에 더해, 또 한 가지 중요한 단계는 바로 콤팩트한 EJ 폼팩터 내에 TwinSAFE 및 동작 기능을 통합하는 것이라고 할 수 있습니다. EtherCAT EJ 커플러 EK1110-0043를 통해 CX 시리즈 및 EL 터미널 내 신호 배전반 상에 임베디드 PC를 설치하는 것도 가능합니다.

신호 배전반이라 불리는 어플리케이션 맞춤형 회로판의 기능을 간단하게 설명해 주시겠습니까?

Torsten Budde: 신호 배전반은 기존 컨트롤 캐비닛 내 개별 전선을 회로판 상의 컨덕터 트랙(conductor track)으로 구현한 것입니다. 회로판 상에서 신호의 분배가 모듈에서 케이블 하네스의 커넥터로 직접 이루어지므로 신호 배전반이라고 부릅니다.

신호 배전반은 Beckhoff에서도 판매 중이고, 고객이 직접 설계하는 것도 가능하다고 알고 있습니다. 어떠한 기준으로 이를 결정하면 되나요?

Torsten Budde: 고객이 가장 먼저 고려해야 하는 부분은, 자체적으로 회로판 개발에 필요한 전문성을 갖춘 인력이 있는지 여부입니다. 만일 그렇지 않은 경우, 신호 배전반을 개발 및 생산하기 위해 Beckhoff 제품을 선택해야만 합니다. 고객이 자체적으로 개발하는 방안을 선택하거나 현지 파트너와 공동 개발을 하는 경우, Beckhoff 웹사이트를 통해 이에 필요한 모든 기술 문서나 가이드라인을 제공하고 있습니다. 고객의 기반이 날로 확장됨에 따라 더 많은 고객들이 자체 개발로 눈을 돌리고 있습니다. 다수의 산업군에서 필요한 자원을 이미 갖추고 있기 때문입니다.

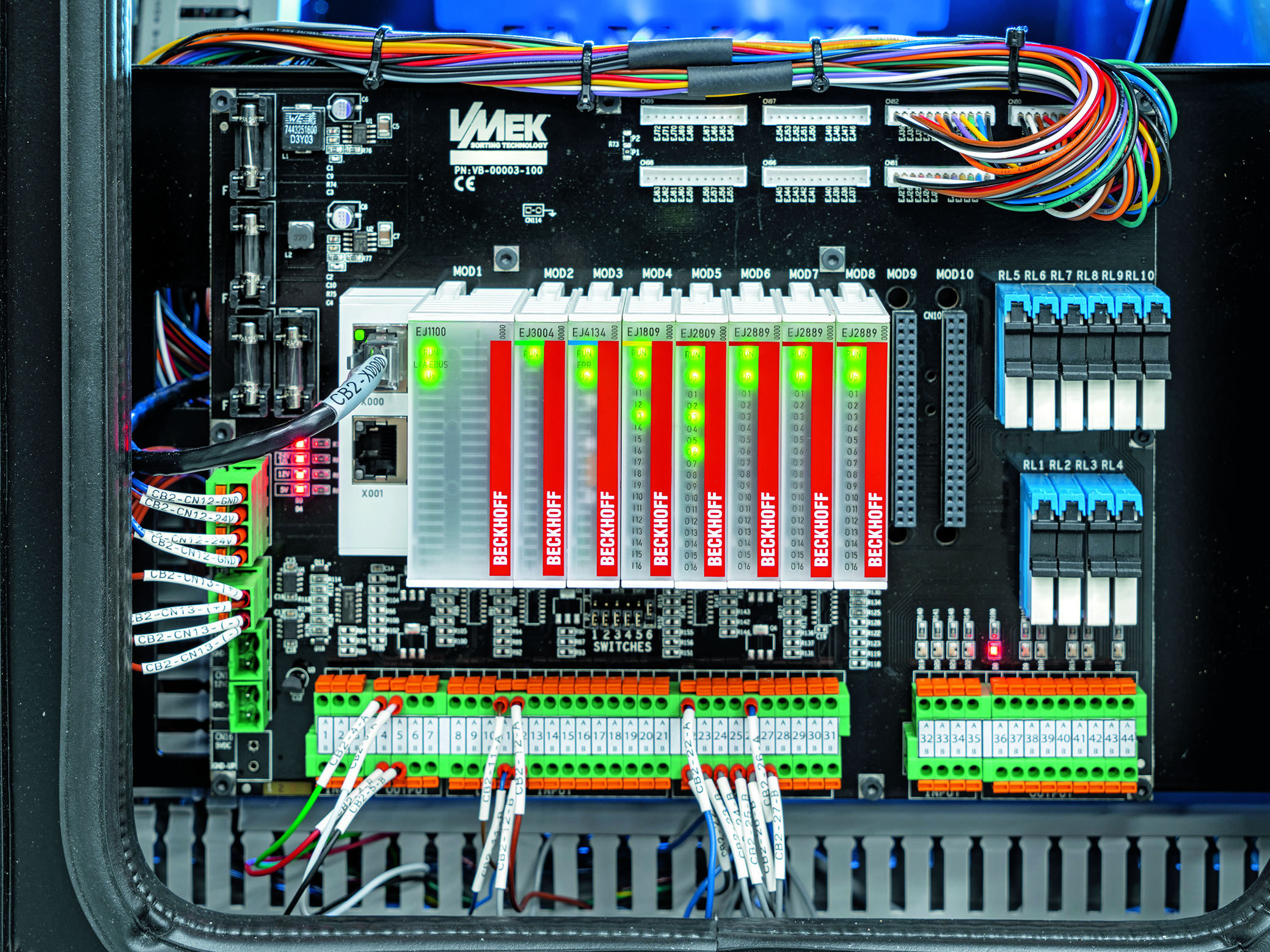

VMek Sorting Technology에서는 종자 분류 기계와 관련해 EtherCAT 플러그인 모듈의 이점을 활용하고 있다. “설비 조립 시간이 50% 정도 감소한 것으로 추산하고 있습니다. 정비도 거의 불필요하지만 정비 작업을 할 때 소요되는 시간도 최소화할 수 있었습니다.” 이렇게 하드웨어 단계에서 약간의 조정을 통해 VMek에서는 I/O 세그먼트 당 미화 약 700 달러의 비용을 절감했다. © Kevin Blackburn

EJ 컨셉이나 터미널 기술 중 어느 것이 자신의 I/O 레벨을 구축하는 데에 도움이 될 지, 머신 빌더가 판단을 내릴 수 있는 그 근거는 어떤 것이 있습니까?

Torsten Budde: 가장 중요한 기준은 연간 제작되는 기계의 대수입니다. 그 외, 콤팩트한 EJ 시스템은 로봇 내부, 무인 이송 시스템 내부 등 가장 협소한 공간에도 설치가 가능합니다. 따라서 이러한 부분들이 판단을 위한 근거가 될 수 있습니다.

EtherCAT 플러그 인 모듈 컨셉이 사용자에게 가장 직접적으로 이점을 제공하는 부분은 어떤 것입니까?

Torsten Budde: 고객의 기계 제작 소요 시간이 줄어들기 때문에 납기 단축이 가능해집니다. 이것은 EtherCAT 플러그 인 모듈 컨셉이 배선 오류를 줄여 설치에 필요한 시간을 단축시키고 우수한 품질을 안정적으로 구현해주기 때문입니다.

좀 더 구체적으로 EJ 컨셉은 기계의 배선에 어떠한 영향을 미치게 됩니까?

Torsten Budde: 복잡한 배선 대신 간단한 플러그 인 방식의 모듈을 사용하므로 기계 장치의 전체 생산 프로세스를 최적화할 수 있습니다. 기계 배선에 소요되는 시간이 크게 줄어들고, 생산 비용이 절감될 수 있습니다.

테스트나 장애 해결 등 후속 공정이나 공급 사슬 전체에 있어 이러한 기술이 지니는 의미는 무엇입니까?

Torsten Budde: 컨트롤 캐비닛 설계에 소요되는 시간뿐만 아니라, 장애 해결, 납품 전 최종 테스트에 소요되는 시간을 과소 계산하는 경우가 종종 발생합니다. 표준 신호 배전반은 동일한 품질을 제공하면서 간단히 반복적인 ‘복사’가 가능해, 이와 같은 작업을 거의 완전히 제거할 수 있게 되었습니다. Beckhoff가 신호 배전반을 제공하는 경우에는 EJ 모듈 조립과 최종 테스트도 대신 처리할 수 있습니다. 고객은 단지 전체 주문번호를 통해 테스트를 거친 유닛을 주문하기만 하면 됩니다. 하우징, 특수 클린룸 등도 필요 시 제공이 가능합니다.

Torsten Budde, I/O 제품 관리자, Beckhoff Automation © Beckhoff

숙련된 인력은 줄어드는데 최종 고객이 요구하는 납기는 점점 더 짧아지고 있습니다. 이로 인해 기계 엔지니어링 분야에서는 현재 열띤 토론이 벌어지기도 합니다. EtherCAT 플러그인 모듈은 이와 관련하여 어느 정도 범위까지 이점을 제공할 수 있습니까?

Torsten Budde: 간단하게 말하자면, 머신 빌더의 경우 더이상 전기 작업자를 불러 설비 제어 시스템 배선을 할 필요가 없습니다. 왜냐하면, 시스템 자체적으로 EJ 모듈 배선이 잘못 조립되지 않도록 기계 코딩을 활용해 예방하기 때문입니다. 납기와 관련해서는 설비가 ‘조립’ (plugged together) 완료되기까지 걸리는 시간이 단축됨으로써 실질적인 이점을 얻을 수 있습니다. 장시간에 걸쳐 최종 테스트를 진행할 필요없이 더 짧은 시간 안에 고객에게 납품할 준비를 마칠 수 있습니다.

머신 빌더에서 큰 압박 요인 중 하나인 현재의 공급망 위기를 극복하고, 기존에는 외주로 진행했던 외부 컨트롤 캐비닛 제작과 같은 부가가치 활동을 내부적으로 수행하기 위해 어느 정도 범위까지 EJ 시스템을 활용할 수 있습니까?

Torsten Budde: 머신 빌더는 이미 테스트를 마친 전체 신호 배전반 및 EtherCAT 플러그 인 모듈을 테스트를 마친 케이블 하네스와 함께 자체 창고 내에 보관하는 것이 가능해졌습니다. 그리고 주문이 접수되면 이러한 기계 부품들을 바로 생산 공정에 투입할 수 있으며, 기존에 많은 시간이 소요되었던 외부 컨트롤 캐비닛 설계 업체와의 조율, 발주 과정을 생략할 수 있습니다.

기존 고객 프로젝트에서 앞서 말한 EtherCAT 플러그인 모듈의 장점을 뒷받침해 줄 만한 근거가 무엇입니까? 예를 들어, 시간이나 비용 절감 등에 대한 구체적인 예시가 있나요?

Torsten Budde: 이러한 문제는 항상 대상 어플리케이션이 무엇인가에 따라 달라집니다. 하지만 다음의 두 가지 예시를 통해 아주 명확하게 설명할 수 있습니다. 스위스의 공작기계 제작 업체 GF Machining solutions SA 에서는 개별 배선의 경우와 비교하여, EtherCAT 플러그 인 모듈을 통해 오류 발생률을 유의한 수준으로 감소시킬 수 있었습니다. 또한, 배선 작업 분량이 거의 40% 줄어들어 관련 비용 역시 크게 줄였습니다. DIN 레일을 사용하여 컨트롤 캐비닛 제작 작업 시에는 대략 20시간 정도가 소요되나, EtherCAT 플러그 인 모듈의 도입을 통해 10~12시간으로 이를 단축시켰습니다. 칩 카드, 여권 제작, 반도체 분야 특수 머신 빌더인 Mühlbauer GmbH & Co. KG의 경우, DS Merline 다이 소팅 시스템(die sorting system)의 조립 시간을 100시간 가까이 절감했으며, 기존 오류 식별 작업이나 장애 해결에 소요되던 시간까지 절감하는 효과를 볼 수 있었습니다.

링크:

www.beckhoff.com/ethercat-plug-in-modules

연락처:

Beckhoff Automation Co., Ltd.

www.beckhoff.com/kr

info-kr@beckhoff.com