© Beckhoff Automation

Umati(universal machine technology interface – 범용 기계 기술 인터페이스)는 우리가 익히 알고 있는 여러 가지 고질적 문제들을 해결함과 동시에, 부가가치와 관련하여 새로운 잠재력을 활용할 수 있는 기술이다. Umati는 범용성을 지니는 OPC UA 기반의 인터페이스로서, 이를 통해 각종 공작기계 및 시스템이 표준화된 데이터를 상위 제어기와 주고받을 수 있도록 해준다.

오늘날의 생산 시스템에서도 제어 시스템에 다양한 디바이스를 통합하는 것은 여전히 설계와 운영 측면에 있어 상당한 비용이 소요된다. 이와 같은 비용이 발생하는 주된 원인은 다양한 제어 시스템에서 공급해 오는 데이터의 범위가 이질적이라는 점, 그리고 산업 환경에서 정보의 구조, 내용, 표시 형식과 관련해 표준이 존재하지 않는다는 점이다.

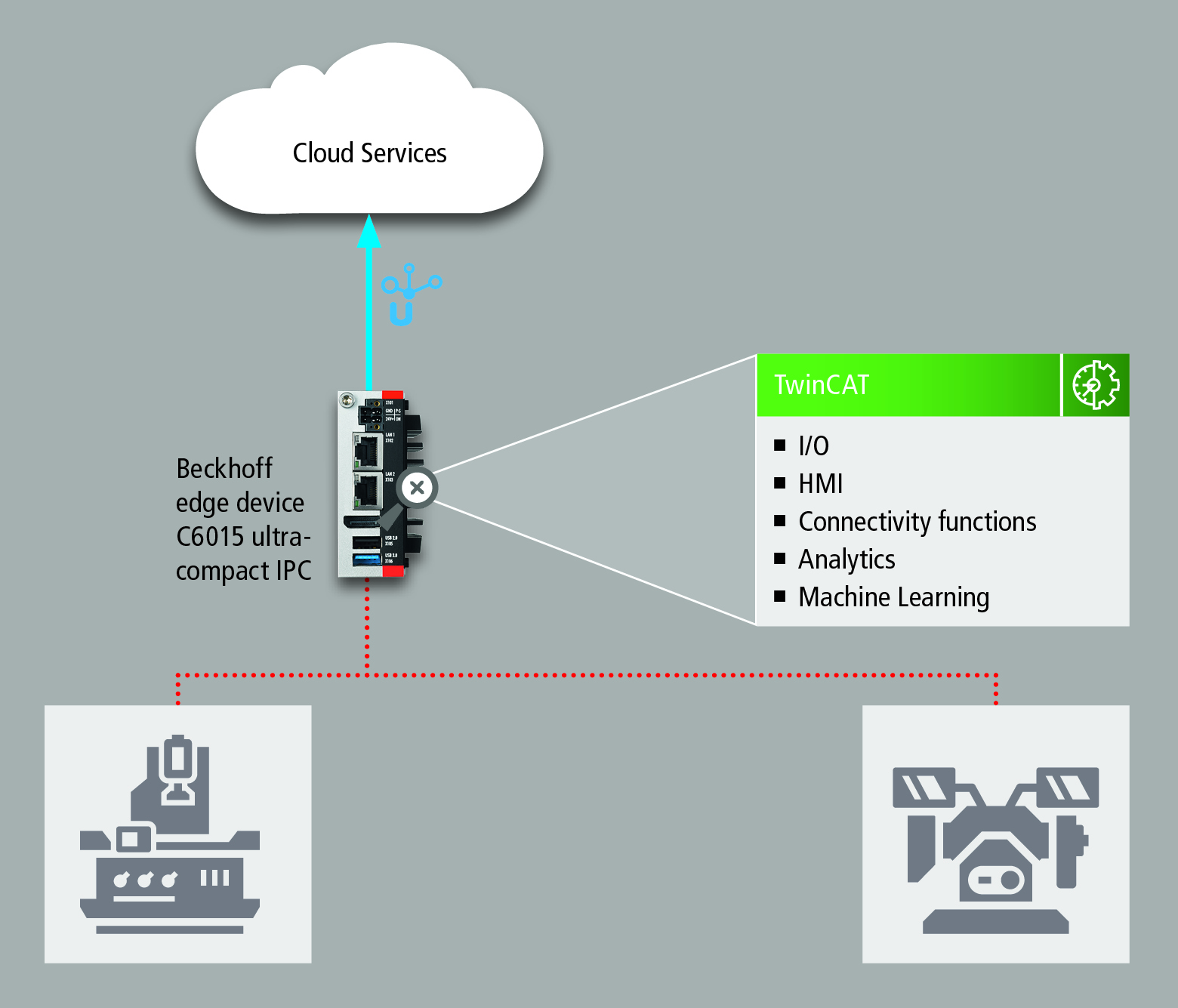

산업용 PC는 OPC 서버의 기능 뿐만 아니라 엣지 디바이스 등으로서 다른 여러가지 작업을 수행할 수도 있다. © Beckhoff Automation

새로운 어플리케이션의 가능성

PC 기반 제어의 자동화 업체 Beckhoff Automation은 기본적인 방향성으로서 umati가 지닌 잠재력에 주목하고 있다. 단순히 제어 시스템 연결성 등 기존의 문제를 해결하는 차원이 아닌, PC 기반 제어 기술을 사용해 새로운 어플리케이션을 개발하기 위한 부분도 있다. Beckhoff는 최근 수년간 다양하고 흥미로운 접근법을 선보인 바 있다.

그중 가장 간단한 사례를 들어보면, 기계 제어 시스템과 OPC 서버가 하나의 동일한 산업용 PC 상에서 구동하도록 하는 방법도 있다. 이 방법은 매우 효율적이다. 제어 프로세스와 OPC 서버 간의 인터페이스가 오직 소프트웨어만을 통해 구현되기 때문이다. 이것은 산업용 PC의 경우 IT 환경에 통합시키기 위해 필요한 인터페이스를 갖추었을 뿐 아니라, 아무리 복잡한 작업 흐름일지라도 완전한 실시간 제어가 가능하기 때문이다. 이는 자동화 소프트웨어, TwinCAT 등을 통해 가능해진다. 그리고 이를 통해 공작 기계의 Companion Specification을 직접적으로 TwinCATCNC 에서 사용할 수 있도록 한다. 그러나 기계 설비 제어 및 OPC 서버는 별도의 디바이스 상에서 구현될 수도 있다. 설계상 별도의 의도가 있거나 개보수 작업인 경우를 불문하고 PC 기술은 그 개방성으로 인해 매우 유리하다는 사실이 이미 입증된 바 있다. 산업용 PC(IPC)는 심지어 필드버스 등을 통해 과거의 제어기와도 통신을 주고받을 수 있다. 접수된 데이터는 로컬 단위에서 처리가 이루어진 다음, OPC 서버상에서 외부로 제공된다. 이는 기존의 머신 역시 umati 기능을 지원할 수 있다는 것을 의미한다. Beckhoff는 이미 EMO 2019 모델을 통해 이러한 이론을 실제로 입증한 바 있다. 당시 모델에서 Beckhoff는 일부 외부 제조사 제어기를 VDW의 umati 쇼케이스 내에 통합시킨 바 있다.

OPC 서버가 없는 구형 설비인 경우, 필드버스, 상위 레벨의 산업용 PC를 사용하여 umati를 지원하도록 할 수 있다. © Beckhoff Automation

신제품과 개보수 작업 모두 지원

예를 들어, 산업용 PC는 몇몇 기계 설비에 대해 제조 셀 내에서 umati 축적 서버로 사용될 수 있다. 기계 장치에 대한 인터페이스는 필드버스 연결이나 umati 자체를 통해서 구현될 수 있다. 개별 설비의 경우, IPC는 일종의 OPC 클라이언트로서 기능하게 된다. 실제로는 상기의 예시가 항상 서로 깔끔하게 구분이 되는 것은 아니다. 흔히 그렇듯, 정확하게 전환이 이루어지는 지점은 유동적이다. 그러나 한 가지 특징을 들자면 IPC는 절대로 순수한 OPC 서버의 기능만을 수행하지는 않는다는 것이다.

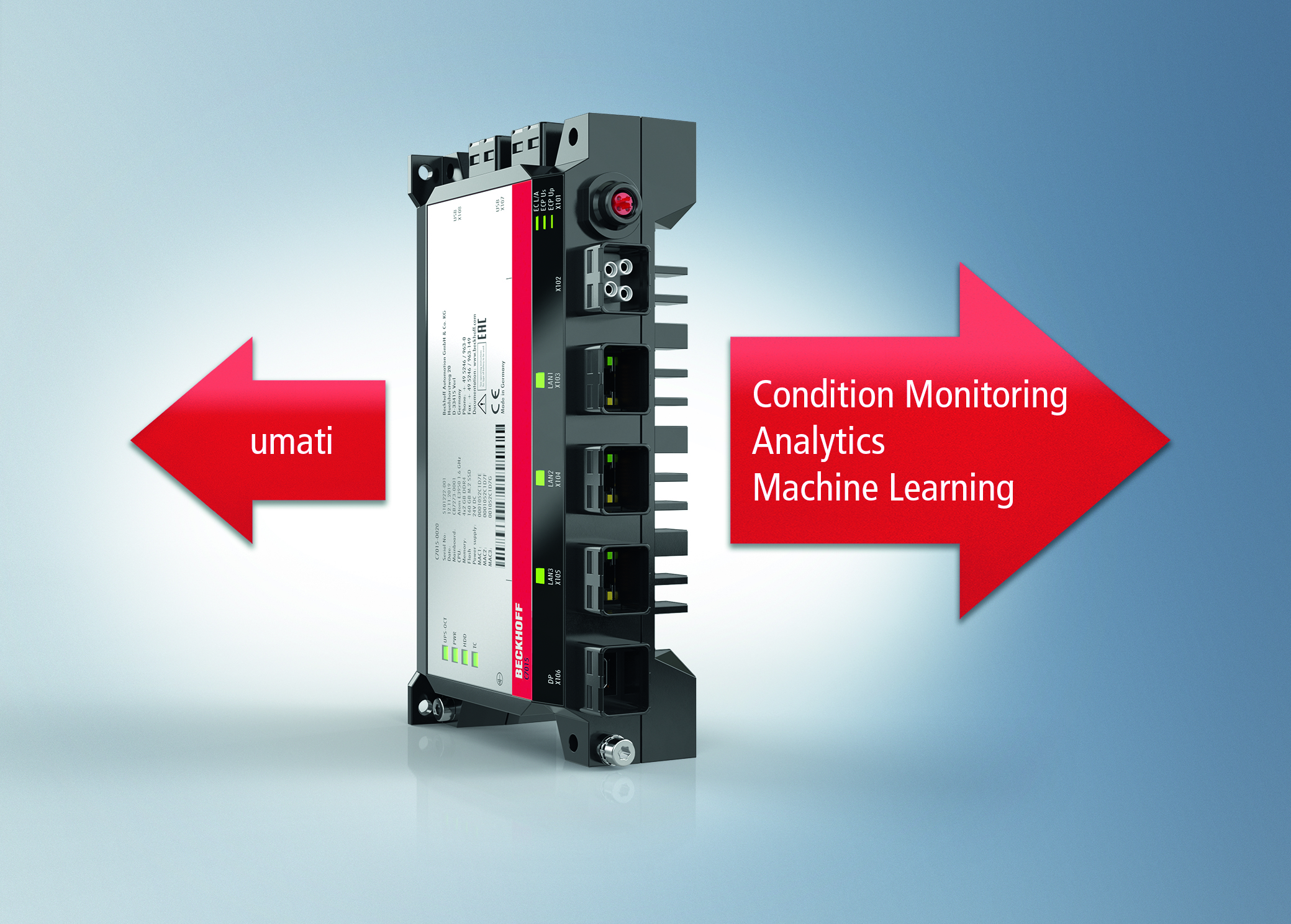

이러한 플랫폼의 개방성과 확장성은 확실한 부가가치를 실현하는 맞춤형 솔루션의 개발을 가능하게 해 준다. 예를 들어, 축적 서버에서는 PLC 및 NC 기능을 갖춘, 셀 제어 시스템의 기능을 겸할 수도 있고, 산업용 PC가 개보수의 일환으로 설치되어 추가적으로 조건 모니터링 기능을 제공할 수도 있다. 이는 필요한 센서로 연결하고, 이를 실시간으로 평가하는 기능을 포함한다. 그리고 그 범위는 단순한 바이너리 신호의 통계 분석에서부터 에너지 측정 기술, 그리고 핵심 컴포넌트의 주파수 분석과 같은 복잡한 기능에 이르기까지 다양하다. 계산된 상태 변수는 제공되는 umati 데이터에 직접적으로 통합된다. 그와 동시에 이러한 정보는 머신러닝 알고리즘을 위한 입력 데이터로서 기능할 수도 있다. TwinCAT은 이러한 작업을 산업용 PC 상에서 실시간으로 실행하면서 이전에는 사용되지 않았던 인과관계를 활용한다. 이를 통해 효율성을 증대시키거나, 잠재적인 설비 고장을 탐지하고 이를 방지하는데 활용할 수도 있다. 기존 설비를 umati 환경에 통합할 수 있을 뿐 아니라, 향후 새로운 기술에도 적용할 수 있도록 할 수 있는 것이다. 보호 등급 IP65 이상의 PC 요구사항과 I/O 기술을 기계상에 직접 설치할 수 있는 경우, 컨트롤 캐비닛 내 기존 설치 구성을 변경하지 않고도 깔끔한 솔루션을 구성하는 것이 가능하다. Umati 개념은 아직도 발전 초기 단계이나, 그 광범위한 가능성을 놓고 보았을 때, PC 기반 제어 기술이 여러 산업에 걸친 상호 운용성을 확보하는 데에 있어 분명 핵심 요소가 될 것이다.

OPC UA는 기계 엔지니어링 외의 다른 분야에서도 점차 이용이 확산되고 있는 추세이다. Beckhoff Automation에서는 인프라 및 빌딩 프로젝트에서 이를 여러 차례 성공적으로 구현한 바가 있다. 이와 같은 프로젝트는 다수의 커뮤니케이션 파트너를 포함하는 경우가 많으며, 이들은 표준화되면서 확장성도 갖춘 OPC UA 통신 모델로부터 효과를 볼 수 있다. 그 예시로는 Empa 다분야 연구 기관 캠퍼스의 빌딩 및 모빌리티 설비를 들 수 있다. 능동적이고 활기찬 작업 환경 내에서 에너지 연구 진행을 위해 이용되고 있다. 생산, 저장, 운송, 에너지 전환에 이용되는 서로 다른 요소로 구성된 이들 분야를 서로 연계하기 위해 연구소에서는 OPC UA 통신 표준에 의존하고 있다.

링크

www.vdma.org

opcfoundation.org

www.beckhoff.com/machine-tools

저자: Henning Rausch, CNC 어플리케이션 전문가, Beckhoff Automation

연락처

Beckhoff Automation Co., Ltd.

info-kr@beckhoff.com