고객사 소개

1925년도에 설립된 이 회사는 건설 및 광산용 장비, 디젤 및 천연가스 엔진, 산업용 터빈 및 디젤 전기 기관차 분야를 선도하는 글로벌 중장비 & 부품 제조 기업이다. 뿐만 아니라, ESG를 실천하는 기업으로, 배기가스 배출이 적은 제품 개발과 적은 연료로 더 많은 흙을 옮기는 방법을 개발하는 등 자연과 미래를 위한 솔루션 개발에 꾸준히 투자하고 있다.

고객사의 공정 환경(before)

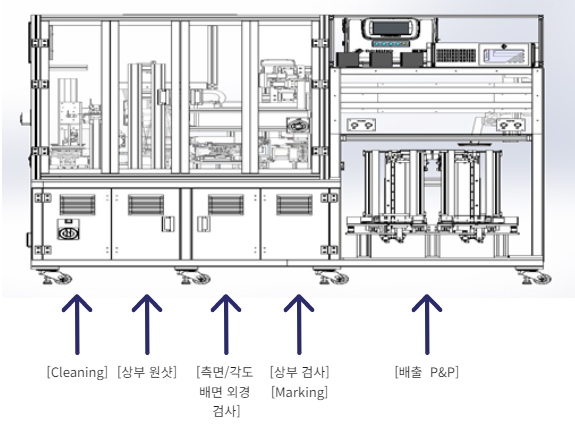

40여 종의 소형 씰(50~150파이)이 투입, 클리닝, 측면+배면 검사, 상부 검사, 마킹, 배출로 구성된 공정 설비를 통해 주조된다. 검사 범위로는 소형 씰의 상면 치수 측정(밴드갭, 내/외경), 외관 검사(이물, 스크래치, 크랙 등), 측면의 턱 두께, 전고, 각도 측정 등이며 최소 8가지의 품질 검사를 위해 검사원 10명 이상이 육안으로 검사를 진행하고 있었다.

앞서 언급했듯이 이 고객사는 40여개의 다양한 기종이 생산되는데, 기종별 사이즈가 다름에 따라 비전 컨디션을 조정한다. 그러나 그때마다 소요되는 시간이 한 시간 이상씩 걸리는 것이 문제였다. 하루에 10번의 비전 컨디션을 바꾼다고 가정한다면, 그때마다 낭비되는 시간이 하루만 해도 꽤 큰 시간이며, 기업입장에서도 손해가 크다.

고객은 이러한 부분을 개선하고 싶어 했으며, 추가적으로 정확한 품질 검수로 과/미검 각 3% 미만으로 낮추고, 생산성을 높일 수 있는 자동화 설비 구축을 위해 해당 공정을 인공지능 검사 설비인 T-MEGA(티메가)를 도입하게 되었다.

<그림1> 인공지능 검사기 Lay Out

트윔의 기술적 제안

무엇보다 40여 개의 기종별로 부합하는 검사 컨디션을 자동화하고, 과검과 미검을 3% 미만으로 달성하는 것이 관건이었다. 따라서 트윔은 검사의 품질을 높이기 위한 비전을 개발하고, 각 기종별로 달라지는 검사 컨디션을 쉽게 바꿀 수 있도록 시스템을 개발했다.

Mission1 : 난반사 및 각도에 따라 제품 이미지 퀄리티가 달라지는 문제 해결

난반사 및 각도에 따라 발생되는 문제를 해결하기 위해 제품의 특성을 먼저 확인해야 했다. 제품은 은(Silver) 색상에 광택이 있고, 무엇보다 기종별 가공되는 각도가 달랐다. 은색과 광택이라는 난반사가 심한 조건으로 기존에 사용하던 White 조명보다는 빛의 파장이 낮은 Blue 조명을 선택하여 제품 표면의 난반사를 최소화했다.

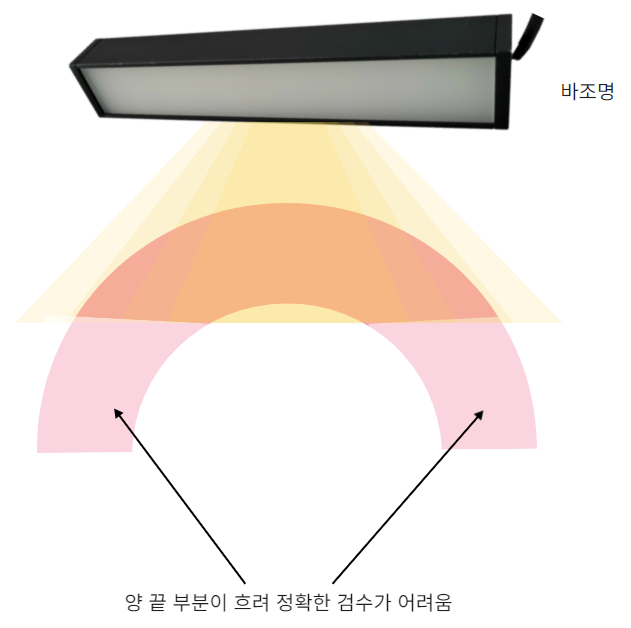

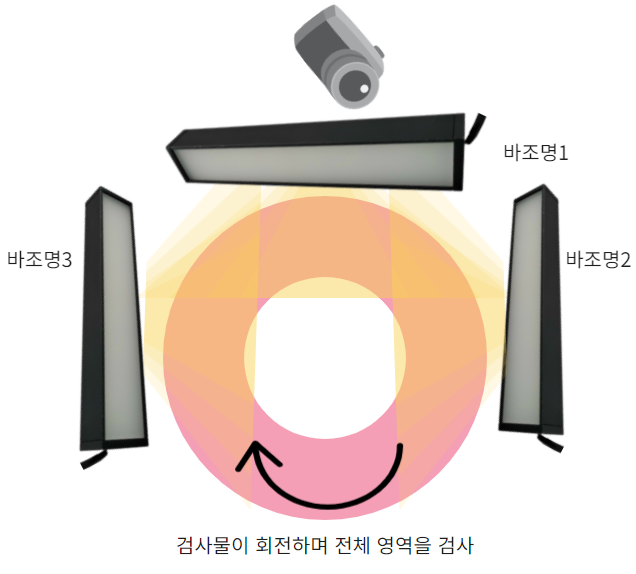

그리고 아래 <그림2>처럼 각도에 따라 이미지 퀄리티가 다른 문제점은 1개의 Bar 조명에 의해 발생됨을 알 수 있었다. 그리하여 <그림3>처럼 기종 별 빛을 고르게 조사할 수 있게 Bar 조명을 3개로 늘려 ‘ㄷ’ 형태로 설치 후, 제품 전체를 보는 것이 아닌 제품의 한 부분을 카메라로 보며 회전하며 전체 영역을 검사할 수 있도록 변경했다. 또한 카메라 위치와 조명 세기를 기종 별로 다르게 저장하여 최적의 환경으로 검사가 되도록 했다.

<그림2> Bar 조명 1개로 촬영한 이미지 퀄리티(왼쪽), <그림3> Bar 조명 추가한 검사 설정 (오른쪽)

Mission2 : 치수 측정 시 제품의 높낮이 차이로 인한 비전 세팅과 오차 문제 동시 해결

같은 기종이라도 가공에 따라 제품의 높낮이 차가 발생된다. 그렇다고 모두 불량은 아니다. 최소 ±1mm 는 허용되지만, 그래도 허용되는 오차까지도 계산해야 명확한 측정이 가능하다. 그러나 지금 설정되어 있는 CCTV 렌즈의 특성 상 FOV 외곽으로 갈수록 양 끝이 볼록하게 보이는 왜곡이 발생된다. 렌즈를 바꾸기 보다는 이 왜곡을 와핑(Warping) 기술로 보정하여 1차적으로 오차를 줄였다. 그 후 모델 제품의 측면 높이(설계치수)를 기준으로 설정하고 검사하는 제품 측면의 높이를 측정하였을 때 발생되는 높이 차만큼 카메라 또는 스테이지(Working Distance) 를 조정하여 치수 측정의 오차 문제를 말끔히 해결하였다. 아울러 기존에 기종이 바뀔 때 마다 비전 컨디션을 재설정을 해야 하는 번거로움도 해결되었다. 이제 관리자는 검사 기종에 따라 모델별 레시피 변경 버튼을 누르기만 하면 1분이내로 비전 검사 준비가 완료된다.

요약(Before vs After)

이 고객사는 약 40여 종의 다양한 소형씰을 생산하고 있다. 각 모델별로 다른 가공 각도와 난반사로 인한 정확도 낮은 검출률, 또 높낮이 차이로 인한 비전 설정 및 오류 문제를 해결하고자 하였다.그리하여 트윔은 40종의 소형씰이 자동으로 오토체인지가 가능하도록 기능을 추가하고 레시피 관리를 통해 1분이내로 모델 변경 작업이 가능하도록 설계되었으며, 각 검사 스테이지에서 난반사를 해결하기 위해 최적화된 광학 설계가 적용되어 사이즈가 다양한 소형씰에 모두 대응 가능하도록 하였다. CYCLE TIME은 10초 이내로 검사가 가능하며, 기존 검사 인원 10명에서 5명으로 인력 절감 효과는 물론이고 고객사가 요구했던 과검/미검율 3% 미만도 달성하게 되었다. 이로써, 중장비 부품 산업까지 성공적으로 마무리한 트윔은 또하나의 레퍼런스 영역을 확대하게 되었다. 이 프로젝트를 진행한 AI사업팀 최종학대리는 “처음 논의되던 씰의 모델이 10종에서 40종으로 늘어남에 따라 각 모델에 대한 특징 파악에 시간이 많이 걸렸지만, 정해진 기일 내에 고객으로부터 받은 다양한 요구사항을 실현시켜 뜻 깊은 프로젝트”라며 “고객의 환경에 맞는 광학 컴포넌트 개발과 딥러닝 학습을 단시간에 진행할 수 있었던 것은 트윔의 노하우와 고객과의 원활한 커뮤니케이션이 있었기에 가능했던 일”라고 밝혔다.