Raute는 로터리 운동에 AM8000 동기식 서보모터를 사용한다. 사진: © Beckhoff

재생 가능한 천연 자원인 목재는 완벽한 상태로 공급되는 경우가 드물다. 베니어, 합판, LVL(적층 베니어목재 ) 생산 기술 분야에서 세계 시장을 선도하는 핀란드 기업 Raute가 자동으로 결함을 감지하고 수리하는 보수 시스템을 제공하는 이유도 여기에 있다. Beckhoff 의 AL8000 리니어모터 와 AX5000 서보 드라이브의 조합은 필요한 높은 정밀도와 역동성을 보장한다.

Raute는 PC 기반 제어를 통해 Panel Repair Station의 성능을 향상시키고 자재 소비를 20% 줄였다. 사진: © Raute

핀란드 나스톨라에 본사를 둔 Raute는 1908년 설립 이래 베니어, 합판, 원목 패널 및 LVL 가공의 모든 하위 공정에서 포괄적인 전문성을 쌓아 왔다. 이 회사의 기술 스펙트럼은 통나무 취급, 선삭, 건조부터 베니어 취급, 적재, 프레스, 패널 취급, 분류, 수리까지 다양하다. 베니어 수리, 패널 수리, 패널 가공 비즈니스 라인 매니저인 Erkki Kauranen은 “오늘날 전 세계에서 생산되는 LVL의 절반 이상이 Raute의 기계로 제조되고 있습니다”라고 말한다.

매우 역동적인 AL8000 리니어 모터가 역동성과 정밀성을 보장한다. 사진: © Beckhoff

고품질 원목 패널

Panel Repair Station R5는 Raute의 최신 혁신 제품이다. PC 기반 제어로 자동화된 이 시스템은 원목 패널을 수작업으로 보수할 필요가 없으며, 단 한 명의 작업자만이 공정을 모니터링하면 된다. 이를 통해 기업은 자격을 갖춘 인력을 생산 현장의 다른 곳에 배치하면서도 수리의 품질과 효율성을 높일 수 있다. 한 측면당 평균 7개의 결함을 처리하는 경우, 이 시스템은 시간당 최대 250개의 패널 표면을 수리할 수 있다. 원목 패널 가공용으로 설계된 이 시스템은 다른 모든 종류의 목재로 만든 패널도 수리할 수 있다.

모든 프로세스 단계는 PC 기반 제어를 통해 자동화된다. Erkki Kauranen은 “높은 정밀도와 역동성 때문에 Beckhoff AL8000 리니어 모터와 AX5000 서보 드라이브를 선택했습니다”라고 말한다. 이 시스템은 TwinCAT과 C6030 초소형 산업용 PC를 통해 제어된다. 고객 맞춤형 컨트롤 패널은 CP-Link 4를 통해 Beckhoff 산업용 PC와 통신한다. Raute는 로터리 운동에 유성 기어박스가 장착된 AM8000 동기식 서보모터를 사용한다. 8 x 10m의 큰 시스템 크기로 인해 센서 신호는 IP67 보호 등급을 갖춘 EtherCAT EP 박스 모듈을 사용하여 분산형 방식으로 수집된다. 세이프티 기술에는 TwinSAFE 구성품이 사용된다.

모든 드라이브 축은 AX5000 디지털 콤팩트 서보 드라이브를 통해 제어된다. 사진: © Beckhoff

100개의 매개변수가 정의하는 옹이구멍

매우 역동적이고 완전 자동화된 프로세스 외에도 시스템의 생산성, 즉 고품질 목재 패널의 생산 속도를 유지하는 데에는 결함을 감지하고 제거하는 것이 필수적이다. 따라서 Raute는 베니어와 합판 패널의 결함을 식별하고 분류하는 기술을 이미지 처리와 AI를 기반으로 하는 자체 전용 시스템인 분석기에 결합했다. Raute는 '양호'로 분류된 약 천 개의 옹이구멍 패턴과 모양을 인식하는 기술을 학습시켰다. Erkki Kauranen은 “구멍의 모양과 색상 변화 등 약 100가지의 특징을 감지하고 문서화합니다”라고 관련 작업에 대해 설명한다. 즉, 보수 시스템의 성능을 잘 유지하려면 결을 기록하고 결함을 감지할 수 있는 강력한 하드웨어가 필요하다. “그렇기 때문에 우리는 카메라와 AI 기반 결함 감지 및 평가를 또 다른 Beckhoff 컨트롤 캐비닛 산업용 PC인 C6650에서 수행합니다”라고 Beckhoff Finland의 키 어카운트 매니저 Janne Suhonen은 덧붙인다.

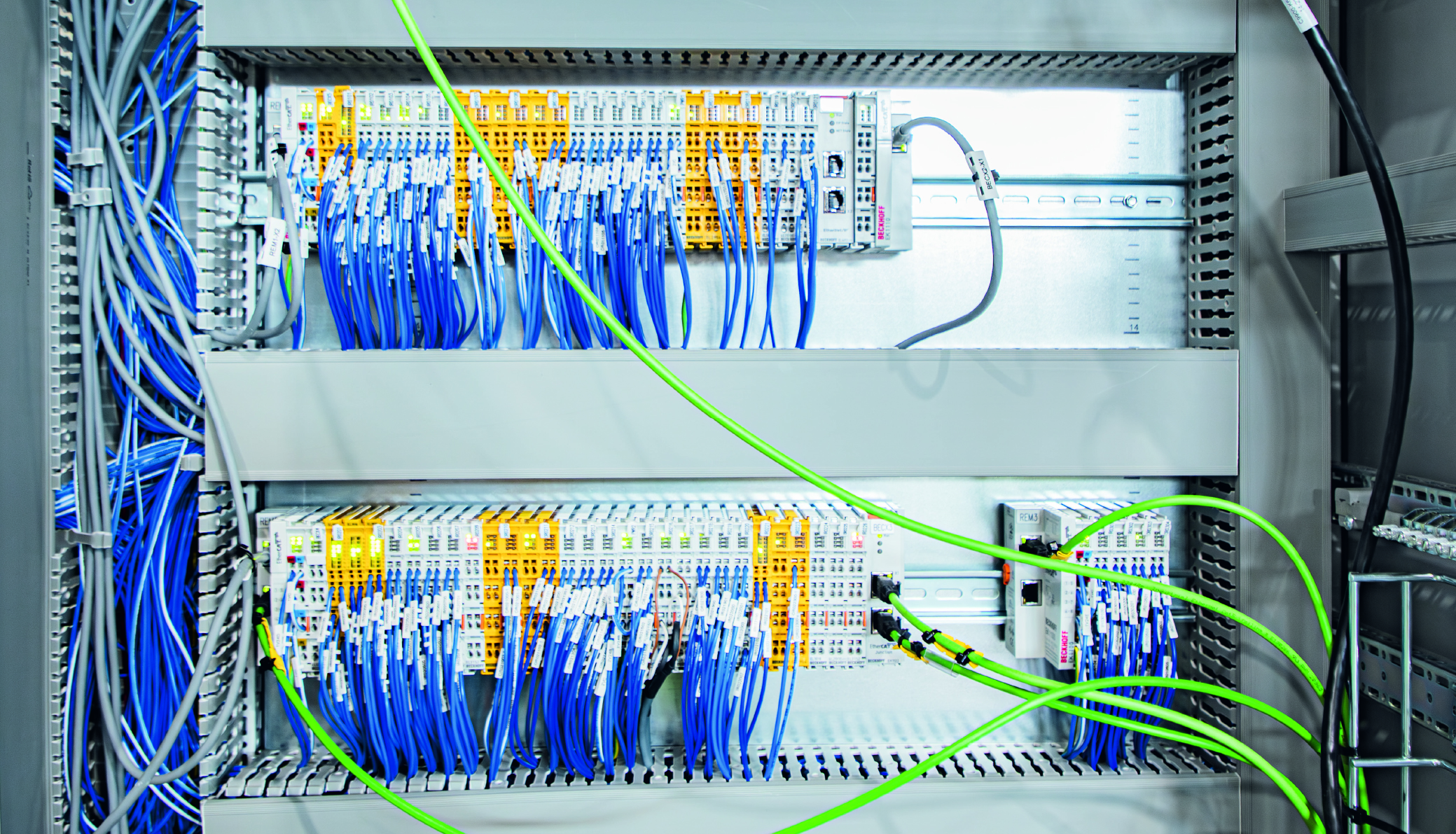

C6030 초소형 산업용 PC, CU8110 무정전 전원 공급 장치, 다양한 EtherCAT I/O, TwinSAFE 터미널이 장착된 컨트롤 캐비닛 사진: © Beckhoff

일반적으로 패널당 5개에서 20개의 결함이 감지된다. 원하는 품질 수준, 제품 특성, 사용 목적에 따라 작은 결함은 처리되지 않고 남아있을 수 있다. 목재 패널 고급 분석을 통해, 보수 자재를 최적의 양으로 투입할 수 있다. “우리는 소비량을 절반으로 줄이고 폐기물을 최소한으로 줄였습니다”라고 Erkki Kauranen은 말한다. 이에 대한 증거는 보수 시스템의 중요한 부분인 종합 보고 시스템을 통해 확인할 수 있다.

모션 제어로 역동성 보장

수리 스테이션은 뛰어난 성능을 제공하기 위해 자동화 기술이 필요하다. 각 결함의 좌표를 관련 목재 패널과 매핑된 후 제어 시스템으로 전달되어야 한다. AL8000 리니어 드라이브는 툴의 동적이고 정밀한 위치 지정을 담당한다. 시스템 처리량을 높게 유지하기 위해서, 여러 툴이 하나의 베니어를 동시에 가공한다. 그러나 도구의 손상을 방지하기 위한 충돌 감지 기능 또한 통합되어 있다. “엔지니어링 환경, 제어, 세이프티, 고성능 모션 제어, 매우 동적인 리니어 드라이브로 구성된 Beckhoff의 완벽한 솔루션은 특히, 시운전 중에 현장에서 확실한 이점을 가져다 주었습니다”라고 Erkki Kauranen은 말한다. PC 기반 제어는 과거에 반복적으로 발생했던 인터페이스 문제도 해결했다.

(오른쪽에서 왼쪽으로) Raute의 베니어 수리, 패널 수리, 패널 가공 비즈니스 라인 매니저인 Erkki Kauranen과 Beckhoff Finland의 주요 고객 관리자인 Janne Suhonen, Panel Repair Station R5 앞에서 사진: © Beckhoff

약 10년 전, 선반용 드라이브와 몇 개의 I/O 터미널을 처음 구입하여 SSI 엔코더에서 신호를 수집하는 등의 작업에 사용하면서 Beckhoff와 협력 관계를 맺기 시작했다. Raute는 이후 점차 모션 컨트롤러와 산업용 PC를 점점 더 많이 사용하기 시작했다. Beckhoff Finland의 자동화 제품 전문가인 Teppo Lepistö는 처음부터 PC 기반 솔루션의 구현을 지원했다. “이는 새로운 제품과 제어 시스템을 도입하는 데 매우 중요한 요소였으며, 개발을 상당히 가속화해 주었습니다”라고 Erkki Kauranen은 말한다.

현재 Raute는 보수 시스템에 모터(로터리 및 리니어), 드라이브, 제어 요소 등 Beckhoff의 전체 자동화 포트폴리오를 사용하고 있다. Raute는 현재 선반의 구형 제어 시스템을 Beckhoff의 강력한 제어 시스템으로 교체하고 있다. Panel Repair Station R5는 한동안 가동되어 왔으며, Raute의 기술 표준을 제시하고 향후 개발을 위한 기반을 제공하고 있다.

링크:

연락처:

Beckhoff Automation Co., Ltd

www.beckhoff.com

![[인터뷰] (주)인터엑스, 제조업 현장 혁신 위한 통합 AI 솔루션](https://file.yeogie.com/img.news/202509/sm/RVyNGqfEzL.jpg)